Как делают фольгу? Алюминиевая фольга

|

(21), (22) Заявка: 2002123341/02, 18.01.2001 (24) Дата начала отсчета срока действия патента: (30) Конвенционный приоритет: (43) Дата публикации заявки: 20.03.2004 (56) Список документов, цитированных в отчете о (85) Дата перевода заявки PCT на национальную фазу: (86) Заявка PCT: (87) Публикация PCT: Адрес для переписки: |

(73) Патентообладатель(и): |

(54) КОМПОЗИЦИОННАЯ МЕДНАЯ ФОЛЬГА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ

(57) Реферат:

Изобретение относится к области гальванопластики, в частности к изготовлению композиционной медной фольги, и может быть использовано для производства печатных плат. Композиционная медная фольга (10), содержащая несущую фольгу (12), электролитически осажденную на катод, имеет катодную сторону, образованную в контакте с катодом, и противоположную ей электролитическую сторону. На электролитической стороне несущей фольги (12) расположен очень тонкий отделяющий слой (14). Тонкая функциональная фольга (16), образованная осаждением меди, имеет лицевую сторону, контактирующую с отделяющим слоем (14), и противоположную ей обратную сторону. Электролитическая сторона несущей фольги (12) имеет шероховатость Rz, меньшую или равную 3,5 мкм. Способ заключается в том, что на катоде электролитическим осаждением получают несущую фольгу (12), на электролитической стороне которой формируют очень тонкий отделяющий слой (14), и осаждением меди формируют тонкую функциональную фольгу (16), которая имеет лицевую сторону, контактирующую с отделяющим слоем (14), при этом электролитическое осаждение несущей фольги (12) выполняют таким образом, чтобы ее электролитическая сторона имела шероховатость Rz, меньшую или равную 3,5 мкм. Технический результат: получение сравнительно дешевой композиционной медной фольги с высококачественной поверхностью функциональной фольги. 2 с. и 24 з.п. ф-лы, 9 ил.

Область техники, к которой относится изобретение

Настоящее изобретение относится к композиционной медной фольге и к способу ее изготовления. Такую композиционную медную фольгу можно, в частности, использовать для изготовления печатных плат.

Предпосылки создания изобретения

Композиционная фольга, аналогичная предлагаемой в настоящем изобретении, описана в патенте US 3998601. Эта фольга имеет тонкую медную фольгу (далее называемую функциональной фольгой), нанесенную на несущую фольгу с промежуточным, очень тонким отделяющим слоем, который позволяет легко, не загрязняя поверхности функциональной и несущей фольги, отделять функциональную фольгу от несущей. Изготовленная по обычной технологии (электролитическим методом) несущая фольга имеет гладкую катодную сторону (блестящую сторону), образованную в контакте с вращающимся титановым катодным барабаном, и противоположную ей шероховатую электролитическую сторону (матовую сторону). При очень небольшой толщине отделяющего слоя поверхность функциональной фольги повторяет поверхность несущей фольги. В том же патенте US 3998601 предлагается для получения поверхности с сатинированной отделкой наносить функциональную фольгу на электролитическую сторону несущей фольги, а для получения поверхности с зеркальной отделкой - на ее катодную сторону.

При изготовлении печатных плат (ПП) предпочтительно, чтобы фольга имела поверхность с малой шероховатостью, т.е. зеркальную поверхность. Поэтому на практике функциональную фольгу всегда электролитически осаждают на катодную сторону после осаждения на нее отделяющего слоя. Обычно шероховатость поверхности определяют величиной Rz, которая для катодной стороны находится в пределах 1,5 мкм Rz3,5 мкм. Поскольку поверхность функциональной фольги повторяет поверхность катодной стороны несущей фольги, ее шероховатость фактически будет такой же, что и шероховатость катодной стороны.

Такая композиционная медная фольга обладает особыми преимуществами при изготовлении ПП. При ламинировании этой фольгой изготовленной из смолы изоляционной подложки функциональная фольга надежно защищается несущей фольгой от попадания на нее смолы и повреждения ее поверхности. Поэтому после удаления несущей фольги получают плакированный медью многослойный материал с исключительно гладкой поверхностью.

С учетом существующих в настоящее время и предполагаемых в будущем требований к миниатюризации изделий целесообразно иметь возможность увеличивать количество проводящих элементов, приходящихся на единицу поверхности, и уменьшать размеры этих элементов и расстояние между ними (шаг). Такую топологию схемы можно получить нанесением на плату с высокой фоторазрешающей способностью имеющего очень высокую плотность компоновки рисунка схемы методом химического травления на сверхгладкой и не имеющей дефектов поверхности. Следует, однако, отметить, что в известной композиционной медной фольге поверхность функциональной фольги обычно имеет те или иные дефекты и не отвечает растущим требованиям к миниатюризации изделий. На поверхности катодных барабанов, как правило, имеются дефекты, вызывающие появление поверхностных дефектов (свилей) на катодной стороне несущей фольги, а тем самым и на поверхности осажденной на ней функциональной фольги. В настоящее время наличие таких свилей не является проблемой, возникающей при изготовлении печатных плат, но вероятнее всего они станут проблемой в будущем, когда платы будут изготавливаться по техническим условиям, соответствующим повышенным требованиям к миниатюризации изделий.

Для повышения качества поверхности функциональной фольги катодную сторону несущей фольги можно было бы получать на катодных барабанах со сверхгладкой поверхностью, не имеющей поверхностных дефектов. Однако по существующей в настоящее время технологии изготовить сверхгладкие барабаны с приемлемой стоимостью практически невозможно. Кроме того, сверхгладкая поверхность легко подвержена повреждениям, и поэтому использование такого барабана было бы связано с исключительно высокими затратами.

Задача изобретения

В основу настоящего изобретения была положена задача получить сравнительно дешевую композиционную медную фольгу с высококачественной поверхностью функциональной фольги. Указанная задача решается согласно изобретению с помощью композиционной медной фольги в соответствии с п.1 формулы изобретения.

Краткое изложение сущности изобретения

В отличие от обычной композиционной медной фольги с функциональной фольгой с гладкой поверхностью в предлагаемой в настоящем изобретении фольге лицевая сторона функциональной фольги обращена не к блестящей катодной стороне осажденной электролитическим методом несущей фольги, а к ее сверхгладкой электролитической стороне.

В предлагаемой в настоящем изобретении фольге функциональную фольгу осаждают поверх отделяющего слоя на электролитической стороне несущей фольги, и поэтому поверхность ее лицевой стороны повторяет поверхность электролитической стороны несущей фольги и имеет шероховатость Rz, фактически равную шероховатости электролитической стороны несущей фольги. Электролитическая сторона несущей фольги не формируется на катоде, и поэтому на ней отсутствуют поверхностные дефекты, связанные с наличием дефектов на поверхности катода. При этом очевидно, что лицевая сторона функциональной фольги, являющаяся зеркальным отражением электролитической стороны несущей фольги, также не будет иметь таких поверхностных дефектов, как, например, свили.

Одно из преимуществ не имеющей поверхностных дефектов функциональной фольги связано с возможностью существенного улучшения фоторазрешающей способности рисунка схемы. Другим преимуществом предлагаемой в изобретении фольги является возможность более равномерного химического травления, поскольку чем однороднее поверхность, тем равномернее травление. Помимо этого не имеющая поверхностных дефектов лицевая сторона функциональной фольги позволяет оптимизировать при изготовлении ПП выполнение многих технологических операций, в частности операции нанесения медного покрытия.

При очень небольшой толщине функциональной фольги поверхность ее обратной стороны имеет практически ту же шероховатость, что и поверхность лицевой стороны (Rz3,5 мкм). Такая шероховатость в наибольшей степени пригодна для получения поверхности с однородной мелкозернистой структурой.

Еще одним преимуществом предлагаемой в изобретении фольги является наличие в ней несущей фольги, которая служит основанием для функциональной фольги и надежно защищает сверхгладкую поверхность от повреждений при транспортировке и ламинировании.

Преимущество несущей фольги предлагаемой в изобретении композиционной фольги состоит в том, что она преимущественно состоит из равноосных кристаллов по крайней мере рядом с поверхностью, примыкающей к отделяющему слою. Такая кристаллическая структура способствует образованию у фольги сверхгладкой электролитической стороны. Несущую фольгу можно получать электролитическим осаждением недорогого металла или сплава, например железа или латуни. Предпочтительно, однако, в качестве несущей фольги использовать электролитически осажденную медную фольгу. Толщина несущей фольги может лежать в пределах от 18 до 105 мкм.

Функциональная фольга состоит также из равноосных кристаллов и поэтому по существу повторяет расположенную под ней сверхгладкую однородную поверхность. Поверхность лицевой стороны функциональной фольги может иметь шероховатость Rz, меньшую или равную 3,5 мкм. Предпочтительно, чтобы толщина функциональной фольги лежала в пределах от 2 до 13 мкм. Такая функциональная фольга, имеющая равноосную кристаллическую структуру, обеспечивает возможность очень быстрого, точного и равномерного травления. Кроме того, такая структура фольги способствует получению четко очерченных проводящих элементов прямоугольной формы. При этом количество проводящих элементов на единицу поверхности можно значительно увеличить, а их размер и шаг между ними можно уменьшить, что позволяет изготавливать ПП с имеющей очень плотный рисунок схемой. Кроме того, отверстия в функциональной фольге толщиной 3-5 мкм можно изготовить непосредственно с помощью лазера.

Отделяющий слой и несущую фольгу можно отрывать от функциональной фольги одновременно. Отделяющим слоем может быть электролитически осажденный слой на основе хрома. Предпочтительно, чтобы толщина этого слоя была меньше 1,5 мкм, более предпочтительно равнялась приблизительно 0,1 мкм. Сверхгладкая и однородная поверхность электролитической и лицевой сторон обеспечивает однородную адгезию между несущей и функциональной фольгой. Толщину слоя хрома выбирают таким образом, чтобы усилие, необходимое для одновременного отрыва отделяющего слоя и несущей фольги, лежало в пределах от 30 до 150 Н/м. Такое усилие отрыва между несущей фольгой и функциональной фольгой надежно защищает лицевую поверхность функциональной фольги при ламинировании и при выполнении других операций при изготовлении ПП и в то же время позволяет достаточно легко оторвать несущую фольгу.

В настоящем изобретении предлагается также способ изготовления композиционной медной фольги, заключающийся в том, что

а) электролитическим осаждением на катоде получают несущую фольгу, которая имеет катодную сторону, прилегающую к катоду, и противоположную ей электролитическую сторону,

б) на электролитическую сторону несущей фольги наносят очень тонкий отделяющий слой и

в) осаждением меди на отделяющем слое получают функциональную фольгу, которая имеет лицевую сторону, обращенную к отделяющему слою, и противоположную ей обратную сторону.

В соответствии с одной из важных отличительных особенностей изобретения электролитическое осаждение несущей фольги выполняют таким образом, чтобы шероховатость Rz ее электролитической стороны была меньше или равна 3,5 мкм. Предлагаемый в изобретении способ позволяет изготавливать функциональную фольгу со сверхгладкой, исключительно однородной поверхностью, полностью лишенной таких поверхностных дефектов как свили.

Электролитическое осаждение несущей фольги можно выполнять из электролита, содержащего от 70 до 110 г/л меди (например в виде сульфата меди), от 80 до 120 г/л серной кислоты, а также от 1 до 10 част./млн носителя, от 1 до 10 част./млн выравнивателя и от 0,1 до 2 част./млн блескообразователя.

Носитель может представлять собой высокомолекулярный полимер, растворимый в кислоте и выбранный из группы, включающей желатин (с молекулярной массой (ММ) 2000-100000), полиакриламид (с ММ 500000-12000000), полиэтиленгликоль (с ММ 400-10000), монометиловый эфир полиэтиленгликоля (с ММ 300-5000), диметиловый эфир полиэтиленгликоля (с ММ 250-3000) и гидроксиэтилцеллюлозу (с ММ 10000-100000). Выравнивателем может служить органическое соединение, содержащее атом азота или атом кислорода и выбранное из группы, включающей полиэтиленимин, поли(пропиленгликоль-b-этиленгликоль-b-пропиленгликоль)бис(2-аминопропиловый эфир) и N-аллилтиомочевину. В качестве блескообразователя можно использовать сернистое соединение, выбранное из 2-меркаптобензимидазола, 3,3"-тиодипропионовой кислоты, 3-меркапто-1-пропансульфоната натрия, тиодигликолевой кислоты и тиомолочной кислоты.

Предпочтительно, чтобы в несущей фольге по крайней мере вблизи ее поверхности, примыкающей к отделяющему слою, содержались преимущественно равноосные кристаллы, способствующие получению несущей фольги со сверхгладкой, не имеющей поверхностных дефектов электролитической стороной. Такую структуру можно получить, регулируя режим электролиза и используя упомянутые выше электролиты. Режим электролиза предпочтительно регулировать и при осаждении функциональной фольги, которая при определенных условиях также будет содержать равноосные кристаллы.

На следующей стадии (г) предлагаемого в изобретении способа путем соответствующей обработки поверхности обратной стороны функциональной фольги увеличивают ее адгезию с наносимым в последующем слоем смолы или подложкой. Такая обработка предполагает получение на поверхности обратной стороны мелкозернистой медной структуры, оставляющей на смоле после травления гладкий однородный отпечаток. Такая обработка обеспечивает достаточно прочную адгезию тонких проводящих элементов, возможность травления с высокой скоростью, возможность получения точного и четко очерченного контура проводящих элементов и мелкозернистого отпечатка, необходимых для последующего создания многослойной структуры.

Затем при выполнении стадии (д) обратную сторону функциональной фольги пассивируют, предпочтительно после обработки поверхности. В результате обе стороны функциональной фольги оказываются защищенными, а именно, лицевая сторона - несущей фольгой, а обратная сторона - пассивирующим слоем.

При выполнении стадии (е) на обратную сторону функциональной фольги наносят слой смолы. Наличие такого слоя позволяет сразу же использовать предлагаемую композиционную медную фольгу при изготовлении плакированных медью многослойных изделий, печатных плат, а также многослойных печатных плат после выполнения соответствующих операций соединительного характера.

Краткое описание чертежей

Ниже изобретение более подробно рассмотрено примере не ограничивающего варианта его осуществления со ссылкой на прилагаемые чертежи, на которых показано:

на фиг.1 - полученное с помощью сканирующего электронного микроскопа (СЭМ) изображение поперечного сечения композиционной медной фольги, предлагаемой в настоящем изобретении,

на фиг.2 - полученное с помощью СЭМ изображение катодной стороны обычной несущей фольги,

на фиг.3 - полученное с помощью СЭМ изображение электролитической стороны несущей фольги композиционной медной фольги, показанной на фиг.1,

на фиг.4 - полученное с помощью СЭМ изображение лицевой стороны обычной функциональной фольги,

на фиг.5 - полученное с помощью СЭМ изображение лицевой стороны функциональной фольги композиционной медной фольги, показанной на фиг.1,

на фиг.6 - полученное с помощью СЭМ изображение поверхности обратной стороны функциональной фольги со структурой, полученной после обычной поверхностной обработки,

на фиг.7 - полученное с помощью СЭМ изображение обратной стороны композиционной медной фольги, показанной на фиг.1, после специальной обработки с целью получения мелкозернистой структуры поверхности,

на фиг.8 - полученное с помощью СЭМ изображение отпечатка в слое смолы обратной стороны фольги со структурой, полученной после обычной поверхностной обработки и показанной на фиг.6, и

на фиг.9 - полученное с помощью СЭМ изображение отпечатка в слое смолы обратной стороны фольги с мелкозернистой структурой поверхности, полученной после специальной поверхностной обработки и показанной на фиг.7.

Предпочтительный вариант осуществления изобретения

На фиг.1 показано полученное с помощью сканирующего электронного микроскопа (с увеличением в 1000 раз) изображение композиционной медной фольги 10, предлагаемой в настоящем изобретении. Ниже рассмотрены отдельные стадии предпочтительного варианта осуществления предлагаемого в изобретении способа изготовления фольги 10, что позволяет наглядно пояснить основные особенности этой фольги и ее свойства.

При изготовлении фольги при выполнении первой стадии (а) осаждением меди из электролита на вращающийся титановый катодный барабан получают несущую фольгу 12. При получении несущей фольги электролит циркулирует между катодным барабаном и анодом, расположенным непосредственно вблизи от катода. Полученная несущая фольга 12 имеет катодную сторону, соприкасавшуюся с барабаном, и противоположную ей электролитическую сторону, смачиваемую электролитом. Электролитическое осаждение фольги 12 выполняют таким образом, чтобы шероховатость электролитической стороны Rz была меньше или равна 3,5 мкм (Rz3,5 мкм). Шероховатость Rz измеряют в соответствии со стандартом DIN 4768. Для получения фольги 12 толщиной от 18 до 105 мкм, например 35 или 70 мкм, необходимо иметь возможность регулирования режима электролитического осаждения.

На второй стадии (б) на электролитическую сторону несущей фольги 12 наносят очень тонкий отделяющий слой 14.

На третьей стадии (в) на отделяющий слой 14 электролитически осаждают функциональную фольгу 16. Фольга 16 имеет лицевую сторону, соприкасающуюся с отделяющим слоем 14, и противоположную ей обратную сторону. Регулирование режима электролитического осаждения позволяет при выполнении этой операции менять толщину фольги 16 в пределах от 2 до 13 мкм. При этом фольга 16 может иметь толщину, например, 3, 5, 9 или 12 мкм.

Как уже было отмечено выше, электролитическое осаждение несущей фольги 12 при выполнении стадии (а) проводят таким образом, чтобы шероховатость Rz ее электролитической стороны была меньше или равна 3,5 мкм. При изготовлении фольги по обычной технологии ее электролитическая сторона получается намного более грубой и имеет большую шероховатость, чем катодная сторона, и поэтому функциональную фольгу осаждают на катодной стороне несущей фольги. Шероховатость отделяющего слоя, который имеет очень небольшую толщину, будет такой же, что и шероховатость катодной стороны несущей фольги. Поэтому лицевая сторона функциональной фольги, которую наносят на отделяющий слой, будет иметь ту же шероховатость, что и катодная сторона несущей фольги. Поскольку шероховатость катодной стороны меньше шероховатости электролитической стороны, обычно функциональную фольгу наносят именно на катодную сторону. Для получения тонкого и четкого рисунка схемы при фотохимическом травлении необходимо иметь ровную гладкую поверхность. Поскольку катодная сторона несущей фольги формируется поверхностью катодного барабана, ее шероховатость определяется шероховатостью барабана. Шероховатость катодной стороны не может быть меньше шероховатости поверхности барабана, и полученная обычным способом катодная сторона несущей фольги может оказаться слишком грубой для того, чтобы на ней можно было получить функциональную фольгу со сверхгладкой лицевой поверхностью. Кроме того, обычно на поверхности катодного барабана имеются определенные дефекты, вызывающие появление свилей на катодной стороне несущей фольги (см.фиг.2, увеличение в 1000 раз), а тем самым и на лицевой стороне функциональной фольги.

Изготовленная предлагаемым в изобретении способом несущая фольга с шероховатостью электролитической стороны Rz3,5 мкм представляет собой высококачественную несущую поверхность, на которой формируется функциональная фольга 16. Лицевая сторона функциональной фольги 16, осажденной на электролитической стороне несущей фольги, будет сверхгладкой, однородной и лишенной поверхностных дефектов. При небольшой толщине функциональной фольги 16 шероховатость ее обратной стороны будет почти такой же, что и шероховатость лицевой стороны.

Режим электролитического осаждения и состав электролита должны обеспечивать осаждение несущей фольги 12 в виде очень мелких, желательно равноосных, зерен. Равноосные зерна или кристаллы, у которых соотношение размеров в разных направлениях приблизительно равно единице, способствуют получению гладкой однородной поверхности и поэтому более предпочтительны, чем призматические кристаллы. Для формирования поверхности, на которую наносят слой функциональной фольги 16, предпочтительно, чтобы такие равноосные кристаллы несущей фольги были расположены по крайней мере вблизи ее примыкающей к отделяющему слою 14 поверхности.

Такую несущую фольгу можно изготовить электролитическим способом, осаждая на барабан при выполнении стадии (а) медь из электролита, содержащего от 70 до 110 г/л меди (например в виде сульфата меди), от 80 до 120 г/л серной кислоты с тремя видами органических добавок, предназначенных для получения в несущей фольге 12 структуры, состоящей преимущественно из равноосных кристаллов. В состав такого электролита входят следующие компоненты:

1) от 1 до 10 част./млн носителя, который представляет собой высокомолекулярный полимер, растворимый в кислоте и выбранный из группы, включающей желатин (с ММ 2000-100000), полиакриламид (с ММ 500000-12000000), полиэтиленгликоль (с ММ 400-10000), монометиловый эфир полиэтиленгликоля (с MM 300-5000), диметиловый эфир полиэтиленгликоля (с ММ 250-3000) и гидроксиэтилцеллюлозу (с ММ 10000-100000),

2) от 1 до 10 част./млн выравнивателя, которым является органическое соединение, содержащее атом азота или атом кислорода и выбранное из группы, включающей полиэтиленимин, поли(пропиленгликоль-b-этиленгликоль-b-пропиленгликоль)бис(2-аминопропиловый эфир) и N-аллилтиомочевину,

3) от 0,1 до 2 част./млн блескообразователя, представляющего собой сернистое соединение, выбранное из группы, включающей 2-меркаптобензимидазол, 3,3"-тиодипропионовую кислоту, З-меркапто-1-пропансульфонат натрия, тиодигликолевую кислоту и тиомолочную кислоту.

При использовании такого электролита плотность тока должна составлять 9 от 5 до 80 А/дм. Рабочая температура должна лежать в пределах от 30 до 70°С.

На фиг.3 показано полученное с помощью СЭМ (при увеличении в 1000 раз) изображение электролитической стороны несущей фольги 12, полученной при соблюдении указанных выше условий. Электролитическая сторона этой фольги существенно отличается от соответствующей стороны фольги, показанной на фиг.2, в частности, полным отсутствием свилей и однородной и гладкой поверхностью.

При выполнении последующей стадии (б) на электролитическую сторону несущей фольги наносят очень тонкий отделяющий слой. Этот слой 14, представляющий собой предпочтительно слой на основе хрома, имеет толщину около 0,1 мкм. Толщину 0,1 мкм, как очевидно, невозможно измерить, и поэтому ее рассчитывают исходя из массы и плотности хрома, осажденного на единицу поверхности. Отделяющий слой обычно наносят из раствора хрома, содержащего от 180 до 300 г/л хромовой кислоты (в пересчете на СrО 3) и от 1,8 до 3 г/л серной кислоты (H 2 SO 4). Плотность тока при нанесении отделяющего слоя должна лежать в пределах от 5 до 40 А/дм, а температура раствора - в пределах от 18 до 60°С.

Наличие отделяющего слоя 14 позволяет легко отделить несущую фольгу 12 от функциональной фольги, не загрязняя и не повреждая ее лицевую поверхность. Следует отметить, что адгезия отделяющего слоя 14 должна быть достаточной для того, чтобы исключить отслаивание несущей фольги 12 от функциональной фольги при выполнении множества различных технологических операций при изготовлении печатных плат (ПП) с использованием композиционной медной фольги 10. К такого рода операциям относятся, в частности, покрытие изолирующей смолой, разрезка рулонной фольги 10 на листы, пробивка базовых отверстий, сборка пакета многослойной платы и ламинирование, обрезка, сверление сквозных отверстий с использованием для входа сверла несущей фольги 12.

Следует отметить, что при сверхгладкой и однородной поверхности контакта отделяющего слоя 14 и функциональной фольги 16 усилие, необходимое для отрыва несущей фольги 12, меньше усилия отрыва при той же толщине отделяющего слоя, но при более грубой поверхности контакта. Эта особенность предлагаемой в изобретении фольги является особо ценным свойством при ламинировании, когда усилие отрыва увеличивается вследствие термической обработки, необходимой для соединения функциональной фольги 16 с изготовленной из смолы подложкой. Усилие отрыва у предлагаемой фольги будет меньше, чем у фольги, изготовленной по обычной технологии, даже при использовании полимеров с высокой температурой стеклования. Толщина хромового слоя должна быть такой, чтобы усилие отрыва несущей фольги лежало в пределах от 30 до 150 Н/м.

При выполнении следующей стадии (в) на отделяющий слой 14 наносят слой функциональной фольги 16, электролитически осаждая для этого медь из электролита. Для получения структуры из равноосных кристаллов, способствующей образованию сверхгладкой поверхности, режим электролитического осаждения при выполнении этой стадии необходимо регулировать. Функциональную фольгу 16 фактически осаждают в виде эпитаксиального слоя (т.е. слоя, расположенного на другом слое меди, поскольку отделяющий слой 14 на основе хрома обычно имеет настолько небольшую толщину, что его структура не влияет на структуру несущей фольги), и поэтому структура поверхности функциональной фольги практически полностью определяется структурой несущей фольги 12. Для получения равноосной структуры функциональной фольги 16 можно использовать электролит, содержащий от 30 до 110 г/л меди (например в виде сульфата меди) и от 30 до 120 г/л серной кислоты. Плотность электрического тока при этом должна лежать в пределах от 5 до 60 А/дм. Температура должна составлять от 30 до 70°С.

На фиг.4 показано полученное с помощью СЭМ (при увеличении в 2000 раз) изображение лицевой стороны функциональной фольги, изготовленной известным способом, а на фиг.5 показано полученное с помощью СЭМ (при увеличении в 2000 раз) изображение лицевой стороны функциональной фольги 16, осажденной на электролитической стороне несущей фольги, показанной на фиг.3. Качество поверхности лицевой стороны функциональной фольги 16, показанной на фиг.5, намного выше, чем качество поверхности лицевой стороны фольги, показанной на фиг.4. Нетрудно заметить, что на лицевой стороне фольги, показанной на фиг.5, нет никаких свилей. Кроме того, эта поверхность однородна и имеет очень небольшую шероховатость (Rz3,5 мкм). Как уже было отмечено выше, обратная сторона функциональной фольги также имеет почти такую же шероховатость (Rz3,5 мкм). Таким образом, обе стороны функциональной фольги 16 при очень небольшой ее толщине являются сверхгладкими. Такая функциональная фольга 16 обеспечивает возможность очень быстрого и равномерного травления и получения схемы с очень плотным рисунком. Кроме того, равноосная структура фольги способствует получению четко очерченных проводящих элементов прямоугольной формы.

При выполнении следующей технологической стадии (г) поверхность обратной стороны функциональной фольги 16 подвергают специальной обработке. При такой обработке на обратной стороне фольги получают мелкозернистую структуру меди, которая существенно повышает сцепление (или адгезию) функциональной фольги 16 с изготовленной из смолы подложкой. На фиг.6 показана поверхность обратной стороны фольги, обработанной известным способом. Эта поверхность имеет крупнозернистую структуру, которая увеличивает продолжительность травления и оставляет на подложке из смолы грубые крупнозернистые отпечатки (фиг.8). В этом случае проводящие элементы будут иметь нечеткие очертания, и последующее изготовление многослойных ПП будет затруднено. В то же время специальная обработка обратной стороны фольги, изготовленной предлагаемым в изобретении способом, позволяет получить гладкую поверхность и сформировать структуру с очень мелкими зернами, как это видно на фиг.7. Мелкозернистая структура меди обеспечивает получение однородной поверхности с мелкозернистым отпечатком после травления, что видно на фиг.9. Такая поверхность повышает прочность адгезии тонких проводящих элементов, позволяет увеличить скорость травления и получить точный и четко очерченный контур проводящих элементов и мелкозернистую структуру, которые необходимы для последующего выполнения сборочных операций и операций, связанных с созданием многослойной структуры.

На следующей технологической стадии (д) на обработанную обратную сторону функциональной фольги наносят пассивирующий слой на основе цинка и хрома. В результате обе стороны функциональной фольги 16 оказываются защищенными, а именно, лицевая сторона - несущей фольгой 12, а обратная сторона - пассивирующим слоем. Такое же пассивирование можно выполнить и на электролитической стороне несущей фольги во избежание тем самым ее окисления, проявляющегося в появлении синеватого контура.

В завершение на последней технологической стадии (е) на обратную сторону функциональной фольги 16 наносят слой 18 смолы. Изготовленную таким образом композиционную медную фольгу 10 можно сразу же использовать при изготовлении печатных плат (ПП), в частности многослойных ПП при последующем выполнении соответствующих операций, связанных с созданием многослойной структуры, и при непосредственном ламинировании композиционной фольги 10 на подложку платы. Предлагаемая композиционная медная фольга 10 может быть использована во многих случаях при изготовлении ПП, в частности при изготовлении многослойных ПП с последующим выполнением соответствующих работ. Функциональная фольга 16 имеет исключительно малую толщину, составляющую всего 3 или 5 мкм, и поэтому некоторые отверстия, например сквозные микроскопические отверстия, можно выполнять в ней непосредственно лазерным лучом.

Следует отметить, что в приведенном выше описании говорится, что осаждение функциональной фольги на отделяющий слой производят электролитическим осаждением меди. Однако изобретение не ограничено подобным методом получения функциональной фольги. Так, например, для увеличения толщины функциональной фольги после электролитического осаждения медь можно осаждать на отделяющий слой, например, методом конденсации из паровой (газовой) фазы или химическим осаждением из паровой (газовой) фазы.

Формула изобретения

1. Композиционная медная фольга (10), состоящая из несущей фольги (12), электролитически осажденной на катод и имеющей катодную сторону, образованную в контакте с катодом, и электролитическую сторону, противоположную катодной стороне, очень тонкого отделяющего слоя (14), нанесенного на электролитическую сторону несущей фольги (12), и тонкой функциональной фольги (16), образованной осаждением меди и имеющей лицевую сторону, прилегающую к отделяющему слою (14), и противоположную ей обратную сторону, отличающаяся тем, что электролитическая сторона несущей фольги (12) имеет шероховатость Rz, которая меньше или равна 3,5 мкм.

2. Композиционная медная фольга по п.1, отличающаяся тем, что несущая фольга (12) состоит преимущественно из равноосных кристаллов, расположенных, по крайней мере, вблизи поверхности ее контакта с отделяющим слоем (14).

3. Композиционная медная фольга по п.1 или 2, отличающаяся тем, что тонкая функциональная фольга (16) состоит преимущественно из равноосных кристаллов.

4. Композиционная медная фольга по любому из пп. 1-3, отличающаяся тем, что несущая фольга (12) представляет собой электролитически осажденную медную фольгу толщиной от 18 мкм до 105 мкм.

5. Композиционная медная фольга по любому из пп. 1-4, отличающаяся тем, что лицевая сторона тонкой функциональной фольги (16) имеет шероховатость Rz, которая меньше или равна 3,5 мкм.

6. Композиционная медная фольга по п.5, отличающаяся тем, что обратная сторона тонкой функциональной фольги (16) имеет шероховатость Rz, которая меньше или равна 3,5 мкм.

7. Композиционная медная фольга по любому из пп. 1-6, отличающаяся тем, что тонкая функциональная фольга (16) получена электролитическим осаждением и имеет толщину от 2 до 13 мкм.

8. Композиционная медная фольга по любому из пп. 1-7, отличающаяся тем, что отделяющий слой (14) и несущая фольга (12) выполнены с возможностью их отрыва от функциональной фольги одновременно.

9. Композиционная медная фольга по любому из пп. 1-8, отличающаяся тем, что отделяющий слой (14) представляет собой электролитически осажденный слой на основе хрома.

10. Композиционная медная фольга по п.9, отличающаяся тем, что толщина отделяющего слоя (14) составляет менее 1,5 мкм, предпочтительно составляет 0,1 мкм.

11. Композиционная медная фольга по п.9 или 10, отличающаяся тем, что толщина слоя на основе хрома такова, что усилие, необходимое для одновременного отрыва отделяющего слоя (14) и несущей фольги (12) от функциональной фольги, составляет от 30 до 150 Н/м.

12. Композиционная медная фольга по любому из пп. 1-11, отличающаяся наличием мелкозернистой структуры меди на обратной стороне тонкой функциональной фольги (16).

13. Композиционная медная фольга по любому из пп. 1-12, отличающаяся тем, что на обратной стороне тонкой функциональной фольги (16) имеется слой (18) смолы.

14. Композиционная медная фольга по любому из пп. 1-13, предназначенная для использования при изготовлении плакированных медью изделий из пластмассы, печатных плат, а также многослойных печатных плат после выполнения операций, связанных с созданием многослойной структуры.

15. Способ изготовления композиционной медной фольги (10), включающий следующие стадии:

а) получение на катоде электролитическим осаждением несущей фольги (12), которая имеет катодную сторону, образованную в контакте с катодом, и противоположную ей электролитическую сторону,

б) формирование на электролитической стороне несущей фольги (12) очень тонкого отделяющего слоя (14) и

в) формирование осаждением меди тонкой функциональной фольги (16), которая имеет лицевую сторону, контактирующую с отделяющим слоем (14), и противоположную ей обратную сторону,

отличающийся тем, что электролитическое осаждение несущей фольги (12) выполняют таким образом, чтобы ее электролитическая сторона имела шероховатость Rz, меньшую или равную 3,5 мкм.

16. Способ по п.15, отличающийся тем, что при электролитическом осаждении при выполнении стадии (а) используют электролит, содержащий от 70 до 110 г/л меди (в виде сульфата меди), от 80 до 120 г/л серной кислоты, а также от 1 до 10 част./млн носителя, от 1 до 10 част./млн выравнивателя и от 0,1 до 2 част./млн блескообразователя, при этом носитель представляет собой высокомолекулярный полимер, растворимый в кислоте и выбранный из группы, включающей желатин (с молекулярной массой (ММ) 2000-100000), полиакриламид (ММ 500000-12000000), полиэтиленгликоль (ММ 400-10000), монометиловый эфир полиэтиленгликоля (ММ 300-5000), диметиловый эфир полиэтиленгликоля (ММ 250-3000) и гидроксиэтилцеллюлозу (ММ 10000-100000), выравниватель представляет собой органическое соединение, содержащее атом азота или атом кислорода и выбранное из группы, включающей полиэтиленимин, поли(пропиленгликоль-b-этиленгликоль-b-пропиленгликоль)бис(2-аминопропиловый эфир) и N-аллилтиомочевину, а блескообразователь представляет собой сернистое соединение, выбранное из группы, включающей 2-меркаптобензимидазол, 3,3"-тиодипропионовую кислоту, З-меркапто-1-пропансульфонат натрия, тиодигликолевую кислоту и тиомолочную кислоту.

17. Способ по п.15 или 16, отличающийся тем, что при электролитическом осаждении при выполнении стадии (а) в несущей фольге(12) формируют преимущественно равноосные кристаллы, расположенные по крайней мере вблизи поверхности ее контакта с отделяющим слоем (14).

18. Способ по любому из пп. 15-17, отличающийся тем, что несущая фольга (12) представляет собой электролитически осажденную медную фольгу толщиной от 18 мкм до 105 мкм.

19. Способ по любому из пп. 15-18, отличающийся тем, что тонкую функциональную фольгу (16) получают электролитическим осаждением с толщиной от 2 до 13 мкм.

20. Способ по любому из пп. 15-19, отличающийся тем, что при электролитическом осаждении при выполнении стадии (в) в тонкой функциональной фольге (16) формируют преимущественно равноосные кристаллы.

21. Способ по любому из пп. 15-20, отличающийся тем, что отделяющий слой (14) представляет собой электролитически осажденный слой на основе хрома.

22. Способ по п.21, отличающийся тем, что толщина отделяющего слоя (14) составляет менее 1,5 мкм, предпочтительно составляет 0,1 мкм.

23. Способ по любому из пп. 15-22, отличающийся тем, что выполняют еще одну технологическую стадию (г) поверхностной обработки обратной стороны тонкой функциональной фольги (16) для увеличения ее адгезионной прочности.

24. Способ по п.23, отличающийся тем, что при обработке поверхности на обратной стороне тонкой функциональной фольги (16) получают сверхмелкозернистую структуру.

25. Способ по п.23 или 24, отличающийся тем, что выполняют еще одну технологическую стадию (д), заключающуюся в нанесении на обработанную поверхность обратной стороны тонкой функциональной фольги (16) пассивирующего слоя.

26. Способ по п.25, отличающийся тем, что выполняют еще одну технологическую стадию (е), заключающуюся в том, что на пассивирующем слое, нанесенном на обратную сторону тонкой функциональной фольги (16), формируют слой (18) смолы.

РИСУНКИ

Люди во все времена занимались рукоделием. В древности они камнем на камне высекали наскальные рисунки, с помощью жил и костяных игл сшивали куски шкуры и меха, нанизывали на кожаные шнурки красивые камушки и ракушки, плели из коры и веток корзины, лепили кувшины из глины. И всегда для людей было важно, чтобы изготавливаемые ими вещи были не только практичными, но и красивыми. Поэтому глиняные кувшины украшали росписью, одежду – вышивкой, деревянные изделия – резьбой, а металлические – чеканкой. Всегда, когда появлялся новый доступный материал, люди сразу же приспосабливали его для художественного творчества. Появились веревки – возникло макраме, появилась бумага – возникло оригами… Если бы алюминиевая фольга стала доступна людям в каменном веке, то сейчас бы археологи с гордостью демонстрировали нам сплетенные из нее украшения времен неолита. Но, несмотря на то, что алюминий самый распространенный металл на земле, ученым удалось впервые получить его в чистом виде только в 19 веке. Это было очень трудной задачей, поэтому некоторое время алюминий был редким металлом и ценился дороже золота. Весьма знатные и влиятельные особы, не жалея денег, заказывали себе алюминиевые пуговицы и столовые приборы, чтобы похвастаться такой невиданной роскошью. Но в 20 веке людям окончательно покорилось электричество, был найден дешевый способ производства алюминия, и он стал широкодоступным материалом. Алюминиевые вилки и ложки, о которых мечтали императоры, стали атрибутами дешевого общепита. А вслед за штампованными изделиями появилась и алюминиевая фольга.

Это восхитительный современный полностью безопасный материал, как будто специально создан для рукоделия. Легкая, гибкая и блестящая она не боится воды и высоких температур, не требует при работе специальных инструментов и, что немаловажно, ее можно купить в каждом хозяйственном магазине, да и стоит она очень дешево.

Поэтому не удивительно, что с самого момента ее появления мастера и мастерицы пытались приспособить ее для создания украшений и художественного творчества: заворачивали в нее орехи и конфеты, чтобы повесить на новогоднюю елку, обклеивали картонные коробочки, мяли и прессовали в виде различных фигурок и скульптур. Но оказалось, что это далеко не все, на что способна обычная алюминиевая фольга. Плетение из фольги стало следующим большим шагом в применении этого нового современного материала в области художественного творчества. Когда люди видят сплетенные из фольги изделия, они не сразу понимают из чего и как это сделано, а разобравшись, что к чему, не могут поверить, что за целый век существования этого материала, никто до такого не додумался.

Поэтому не удивительно, что с самого момента ее появления мастера и мастерицы пытались приспособить ее для создания украшений и художественного творчества: заворачивали в нее орехи и конфеты, чтобы повесить на новогоднюю елку, обклеивали картонные коробочки, мяли и прессовали в виде различных фигурок и скульптур. Но оказалось, что это далеко не все, на что способна обычная алюминиевая фольга. Плетение из фольги стало следующим большим шагом в применении этого нового современного материала в области художественного творчества. Когда люди видят сплетенные из фольги изделия, они не сразу понимают из чего и как это сделано, а разобравшись, что к чему, не могут поверить, что за целый век существования этого материала, никто до такого не додумался.

Плести из фольги так просто и здорово, что сразу начинает казаться, будто этот доступный даже детям вид рукоделия существовал всегда. Действительно, у него был шанс родиться каждый раз, когда кто-то, съев конфету или шоколадку, начинал мять и крутить в руках уже бесполезный, но такой красивый и блестящий фантик. Но, то ли у сладкоежек были дела поважнее, то ли никто не ел конфеты в нужных для озарения количествах, но получилось так, что именно мне, Олесе Емельяновой , однажды пришла в голову мысль найти фантикам лучшее применение, чем мусорная корзина. Из золотых оберток от «Осеннего вальса» и других нарядных конфеток я начала плести миниатюрные цветочки, бабочек и золотых рыбок. Знакомые ребятишки с энтузиазмом собирали для меня подходящие фантики, чтобы потом обменять на диковинную поделку.

Но сбор фантиков шел медленно, размер их невелик, а идей было много, поэтому я начала искать более доступную и удобную для работы замену. Далеко ходить не пришлось, ведь в каждом доме найдется рулон пищевой фольги. Она, конечно, не так блестела, как золотая, зато не заканчивалась на самом интересном месте. Так из «золотых дел мастеров» я перешла в разряд «серебряных». Теперь можно было плести все, что душе угодно: цветы в натуральную величину, подсвечники, абажуры, игрушки, фигурки зверей и птиц.

|  |

|

|  |

|

|  |

|

| ||

|  |

|

|  |

|

|  |

Вот так я сделала следующий шаг в применении относительно нового для человечества материала и изобрела новый вид творчества – плетение из фольги или, как еще его называют, «FOILART» (от объединения английских слов «фольга» и «искусство»). Нигде в мире ничего подобного не было, поэтому Россию можно смело назвать родиной этой удивительной техники, подтверждением чего служит полученный мною патент на изобретение №2402426 *. Защитив свое изобретение, что никогда не бывает лишним, я решила, что пришло время познакомить с ним не только друзей и знакомых, но и широкую общественность.

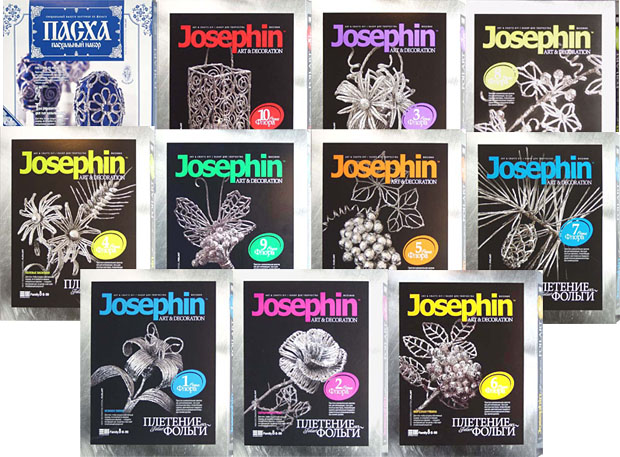

В 2008 году фирма «Эльф-маркет» выпустила первую серию наборов для творчества . В нее вошли 11 наборов: цветы, бабочка, пасхальное яйцо и подсвечник. Кстати именно из-за названия этой серии к плетению из фольги и пристало второе название техники – «FOILART».

В 2011 году в издательстве «АСТ-ПРЕСС» вышла первая в мире книга по плетению из фольги «Фольга. Ажурное плетение» . Это красивое подарочное издание со множеством фотографий. Некоторые из них вы имели удовольствие видеть выше в фотовыставке работ. В книгу вошли мастер-классы по плетению из фольги цветов, подсвечников, салфеток, ваз, корзин и животных.

В 2012 году фирма «Десятое Королевство» выпустила еще одну , в которую вошли 6 моделей: шкатулка, листья деревьев, бижутерия, подсвечники и миниатюрный велосипед.

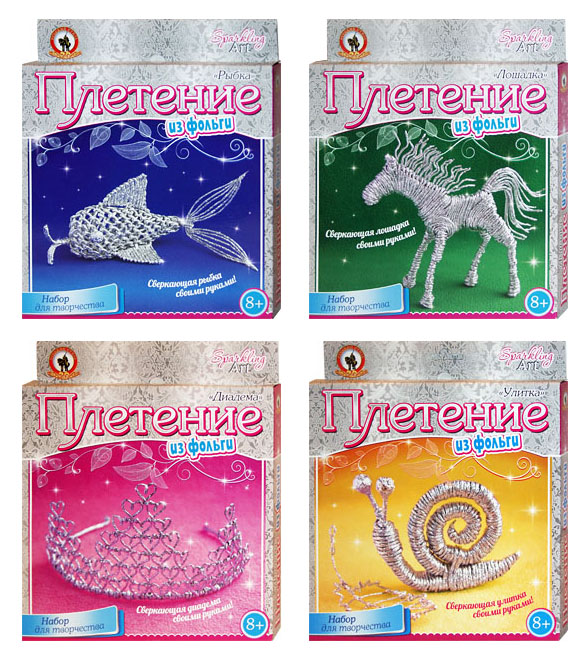

В 2014 году искусство фоиларта продолжило свое триумфальное шествие по рынку наборов для детского творчества. Фирма «Русский стиль» выпустила серию наборов по плетению из фольги под новым названием «Sparkling Art» , что переводится, как блестящее искусство или сверкающее искусство. А почему бы и нет, ведь изделия, сплетенные из алюминиевой соломки, действительно, блестят за счет неровной металлической поверхности фольги. В серию вошли 4 модели: лошадка, улитка, рыбка и диадема.

Также на моем сайте вы можете прямо сейчас стать участниками бесплатных мастер-классов и .

Изделия, сплетенные из фольги, выглядят очень эффектно, но в их изготовлении нет ничего сложного. Несмотря на то, что плетение из фольги новый вид творчества, у него много общего с традиционными видами рукоделия. Процесс подготовки материала – скручивания проволочки из полоски фольги, очень похож на прядение нити. Наши прапрабабушки так долго занимались этим вручную, что генетическая память об этом занятии жива до сих пор. Не удивляйтесь, если неожиданно для себя почувствуете, что ваши руки вспомнили, как это делается. Сам же процесс плетения из фольги похож и на плетение кружев, и на плетение из проволоки, и на работу ювелира, поэтому «FOILART» нельзя однозначно назвать чисто женским рукоделием. Плести из фольги просто, увлекательно и нравится всем, кто ценит красоту и изящество, любит украшать свой дом, удивлять и радовать своих близких.

Я искренне надеюсь, что мое изобретение придется вам по душе, и плетение из фольги станет для вас любимым способом творческого самовыражения. Научитесь новому, создайте красоту своими руками! Я от всей души желаю вам в этом успеха.

Я искренне надеюсь, что мое изобретение придется вам по душе, и плетение из фольги станет для вас любимым способом творческого самовыражения. Научитесь новому, создайте красоту своими руками! Я от всей души желаю вам в этом успеха.

© Фотограф. Сергей Анатольевич Потапов. 2011 г.

* «Плетение из фольги

» - новый современный вид рукоделия, запатентованный автором (патент РФ на изобретение и способ изготовления декоративной нити из фольги и изделий из нее №2402426). Техника «плетения из фольги» может быть использована в коммерческих целях (книги о плетении из фольги, наборы для творчества, платные мастер-классы по обучению технике, продажа готовых изделий и нитей из фольги и т.д.) только при наличии лицензии, полученной у автора и владельца патента Олеси Емельяновой, оформленной в письменном виде в соответствии с действующим законодательством.

* «Плетение из фольги

» - новый современный вид рукоделия, запатентованный автором (патент РФ на изобретение и способ изготовления декоративной нити из фольги и изделий из нее №2402426). Техника «плетения из фольги» может быть использована в коммерческих целях (книги о плетении из фольги, наборы для творчества, платные мастер-классы по обучению технике, продажа готовых изделий и нитей из фольги и т.д.) только при наличии лицензии, полученной у автора и владельца патента Олеси Емельяновой, оформленной в письменном виде в соответствии с действующим законодательством.

Слово «фольга» пришло в русский язык из польского, куда транзитом через немецкий попало непосредственно из латинского. На латыни folium значит лист. Только фольга - это очень тонкий лист.

Если толщина «настоящих» алюминиевых листов начинается от 0,3 мм (ГОСТ 21631-76 Листы из алюминия и алюминиевых сплавов), то у фольги задолго до этой точки на числовой прямой ряд толщин уже заканчивается.

Толщина алюминиевой фольги составляет от нескольких тысячных до нескольких десятых миллиметра. У фольги для упаковки - от 0,006 до 0,200 мм. Допускается изготовление более «основательного» ассортимента с толщиной 0,200-0,240 мм.

Почти такой же диапазон значений толщин - от 0,007 до 0,200 мм - установлен нормативно-техническими документами для технической алюминиевой фольги. У алюминиевой фольги для конденсаторов он несколько меньше - от 0,005 до 0,150 мм.

Еще один важный геометрический параметр - ширина. Фольга алюминиевая техническая производится шириной от 15 до 1500 мм. У фольги для упаковки минимальная ширина равна 10 мм.

Из истории алюминиевой фольги

Изначально алюминиевая фольга воспринималась как замена оловянной. Впервые ее промышленное производство было организовано в 1911 году в г. Кройцлингене (Kreuzlingen) в Швейцарии. Всего через год после того, как Роберт Виктор Неер (Robert Victor Neher) получил патент на технологию ее изготовления.

В 1911 г. в алюминиевую фольгу стали заворачивать плитки знаменитого швейцарского шоколада, а годом позже - хорошо известные и сегодня бульонные кубики Maggi.

В 20-е годы XX столетия алюминиевой фольгой заинтересовались производители молочных продуктов. А уже в середине тридцатых миллионы европейских домохозяек использовали фольгу в рулонах на своих кухнях. В 1950-1960-х годах производство алюминиевой фольги увеличивается в несколько раз. Во многом благодаря ей приобретает столь внушительные масштабы рынок готовой еды. В эти же годы появляется хорошо известный всем по пакетам для молока и соков ламинат - симбиоз бумаги и алюминиевой фольги.

Параллельно с упаковочной фольгой получила распространение фольга алюминиевая техническая. Ее все шире используют в строительстве, машиностроении, при изготовлении климатотехнического оборудования и проч.

С самого начала шестидесятых годов алюминиевая фольга отправляется в космос - «обернутые» в алюминиевую фольгу спутники служат для отражения радиосигналов и исследования испускаемых Солнцем заряженных частиц.

Стандарты

В России производство алюминиевой фольги и изделий на ее основе регулируется достаточно большим числом нормативно-технических документов.

ГОСТ 745-2003 Фольга алюминиевая для упаковки. Технические условия распространяется на холоднокатаную алюминиевую фольгу, предназначенную для упаковывания пищевых продуктов, лекарственных препаратов, изделий медицинского назначения, продукции косметической промышленности, а также для производства упаковочных материалов на основе алюминиевой фольги.

ГОСТ 618-73 Фольга алюминиевая для технических целей. Технические условия предназначен для производителей алюминиевой рулонной фольги, применяемой для термо-, гидро- и звукоизоляции.

Производство алюминиевой рулонной фольги для изготовления конденсаторов регламентирует ГОСТ 25905-83 Фольга алюминиевая для конденсаторов. Технические условия.

Кроме того, алюминиевая фольга производится в соответствии с техническими условиями: ТУ 1811-001-42546411-2004 Фольга алюминиевая для радиаторов, ТУ 1811-002-45094918-97 Гибкая упаковка в рулонах на основе алюминиевой фольги для лекарственных препаратов, ТУ 1811-007-46221433-98 Материал комбинированный многослойный на основе фольги, ТУ 1811-005-53974937-2004 Фольга алюминиевая бытового назначения в рулонах и целым рядом других.

Технология производства алюминиевой фольги

Производство алюминиевой фольги – достаточно сложный технологический процесс.

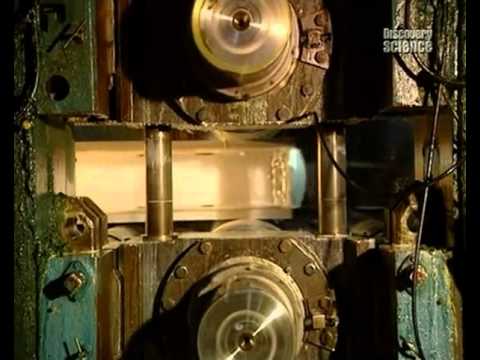

Алюминиевые слитки подают на стан горячей прокатки, где их несколько раз прокатывают между валками при температуре около 500 °C до толщины 2-4 мм. Затем полученный полуфабрикат попадает на холодный прокатный стан, где и приобретает требуемую толщину.

Второй способ - непрерывная разливка металла. Из расплава алюминия на установке непрерывной разливки изготавливается литая заготовка. Затем полученные рулоны прокатывают на заготовительном стане, одновременно подвергая промежуточному высокотемпературному отжигу. На фольгопрокатном стане полуфабрикат прокатывается до необходимой толщины. Готовую фольгу разрезают на рулоны нужной ширины.

Если производится твердая фольга, то она сразу после резки поступает на упаковку. Если требуется фольга в мягком состоянии, необходим окончательный отжиг.

Из чего изготовлена алюминиевая фольга

Если раньше алюминиевую фольгу производили преимущественно из чистого алюминия, то теперь все чаще используют сплавы. Добавление легирующих элементов позволяет улучшить качество фольги, сделать ее более функциональной.

Фольгу для упаковки изготавливают из алюминия и алюминиевых сплавов нескольких марок. Это алюминий первичный (А6, А5, А0) и алюминий технический (АД, АД0, АД1, 1145, 1050). Сплавы АЖ0,6, АЖ0,8 и АЖ1 в качестве основного элемента, помимо алюминия, содержат железо. Число после букв показывает его долю в процентах, соответственно, 0,40-050, 0,60-0,80, 0,95-1,15 %. А в сплавах 8011, 8011А, 8111 к алюминию и железу добавляется от 0,3 до 1,1 % кремния.

По согласованию изготовителя с потребителем возможно применение других алюминиевых сплавов, разрешенных Минздравом РФ.

Фольга алюминиевая пищевая не должна выделять вредные вещества в количествах, превышающих установленные. Алюминия свыше 0,500 мг/л, меди и цинка - свыше 1,000 мг/л, железа - 0,300 мг/л, марганца, титана и ванадия - свыше 0,100 мг/л. Она не должна иметь запаха, влияющего на качество упакованных продуктов.

Техническую фольгу изготавливают из алюминия и алюминиевых сплавов марок АД1, АД0, АД, АМц, А7, А6, А5 и А0. Фольгу для конденсаторов - из алюминия марок А99, А6, А5 и его сплавов - АД0 и АД1.

Поверхность алюминиевой фольги

По состоянию поверхности различают гладкую алюминиевую фольгу (условное обозначение ФГ), фольгу под отделку и фольгу с отделкой.

Отделку формируют слои печати, грунтов, лаков, бумаги (каширование), полимерных пленок (ламинирование), клеев и тиснения (горячего и холодного, плоского и рельефного).

В ГОСТ 745-2003 по состоянию обработанной поверхности фольга разделена на несколько видов. Окрашенная цветными лаками или красками обозначается «ФО», лакированная с одной стороны - «ФЛ», с двух сторон – «ФЛЛ», покрытая термолаком – «ФТЛ». О наличии печати говорят буквы «ФП» («ФПЛ» – печать по лицевой стороне и лак на обратной. Если на обратную сторону нанесен термолак, пишут «ФПТЛ»). Наличие грунта под печать на лицевой стороне и термолака на обратной обозначается сочетанием букв «ФЛТЛ».

Толщина фольги указывается без учета толщины нанесенного на нее лакокрасочного покрытия.

Алюминиевая кашированная фольга расширяет возможности отделки упаковки. Алюминиевая фольга, ламинированная полимерными пленками, используется для ароматосодержащих продуктов и товаров, требующих защиты от влаги.

И еще несколько слов об условных обозначениях

Помимо информации о поверхности алюминиевой фольги в ее условном обозначении слева-направо «зашифрованы» следующие данные:

- способ изготовления (например, фольга холоднодеформированная обозначается буквой «Д»);

- форма сечения (например, «ПР» – прямоугольное);

- точность изготовления - в зависимости от предельного отклонения по толщине фольга алюминиевая для упаковки изготавливается нормальной (обозначается буквой «Н»), повышенной (П) и высокой (В) точности;

- состояние - мягкое (М) или твердое (Т);

- размеры;

- длина – немерная длина обозначается буквами «НД»;

- марка;

- обозначение стандарта.

Вместо отсутствующих данных ставится знак «X».

Алюминиевая фольга - идеальная упаковка…

Благодаря своему «содержанию» (алюминию и его сплавам) и форме (геометрическим размерам) алюминиевая фольга обладает уникальной комбинацией свойств.

Яркая и блестящая упаковка из алюминиевой фольги обязательно привлечет внимание потребителей. А бренд ее содержимого станет узнаваемым, что крайне важно для успешного маркетинга.

Самое главное достоинство алюминиевой фольги в роли упаковки - непроницаемость, способность служить надежным барьером на пути негативных влияний, которым подвергают упакованный продукт внешняя среда и время. Она защищает от воздействия газов, света, не пропускает влагу и бактерии. Она не только убережет от посторонних запахов, но и не позволит растерять собственный аромат.

Алюминиевая фольга – экологически безупречный материал. Принципиально важна в современных условиях возможность ее 100-процентной вторичной переработки. А фольга, не попавшая в «кругооборот» рециклинга, за короткое время без вредных последствий бесследно растворится в окружающей среде.

Алюминиевая фольга устойчива к высоким температурам, не плавится и не деформируется при нагревании, что позволяет использовать ее для тепловой обработки и заморозки продуктов.

Она лишена токсичности и не влияет на вкус еды. В процессе производства (при окончательном отжиге) становится практически стерильной, препятствуя возникновению среды для размножения бактерий.

А еще алюминиевая фольга - прочный, технологичный, легко принимающий различные формы, устойчивый к коррозии, прекрасно совместимый с другими материал.

…и важный экономический фактор

Сегодня значение долговременного хранения продуктов и упаковки, обеспечивающей эту возможность, растет. Только так можно увеличить мобильность пищевого производства и в полной мере использовать преимущества разделения труда.

Алюминиевая фольга не только сохраняет качество еды и ее пищевую ценность. Она сохраняет саму еду, а значит, огромные ресурсы, которые были затрачены на ее производство.

Алюминиевая фольга, молоко и другие напитки

Молоко – капризный, скоропортящийся продукт, и алюминиевая фольга в этом случае особенно уместна. В ней дольше сохранят свежесть сыр и масло.

Молоко и продукты из него давно «дружны» с алюминием. Достаточно вспомнить многолитровые алюминиевые бидоны, в которых перевозят молоко, или разноцветные алюминиевые крышечки на молочных бутылках, несколько десятилетий назад оккупировавших полки продовольственных магазинов.

А чем не символ эпохи человек, облизывающий алюминиевую крышечку от йогурта, равно как плавленый сырок в упаковке из алюминиевой фольги - символ ушедшего времени? Если продолжать тему символического, то предвосхищающее удовольствие от утоления жажды шипение открываемой алюминиевой банки - безусловно, один из ярких штрихов звуковой палитры нашего времени.

Кстати, алюминием можно закрывать не только молоко, но и более «серьезные», хотя и не столь полезные напитки. Алюминиевые винтовые пробки используют для стеклянных бутылок со спиртосодержащими жидкостями.

Алюминиевая фольга или как обмануть время

Алюминиевая фольга - идеальная упаковка для хранения обезвоженных продуктов, позволяющая им длительное время сохранять свою структуру. Самые очевидные примеры - растворимый кофе и сухое молоко.

Продиктованное увеличением темпа жизни стремительное развитие рынка готовой еды и полуфабрикатов высокой степени готовности стало возможным благодаря алюминиевой фольге. Огромную популярность завоевали контейнеры из фольги, которые можно вместе с содержимым поставить в микроволновую печь и через считаные секунды «приготовить» вкусный обед.

Еще четверть века назад в больших российских городах начали продавать готовые замороженные вторые блюда в толстой фольге. Алюминиевые контейнеры - идеальная упаковка для длительного хранения и приготовления готовых блюд в духовке и в микроволновой печи. Их не нужно мыть и сразу после трапезы можно выбросить.

Алюминиевая фольга в домашней кулинарии

Ничуть не меньше, чем теми, кто больше всего ценит в еде возможность ее быстрого приготовления, алюминиевая фольга востребована гурманами, знающими множество рецептов приготовления пищи с ее применением.

Такую еду отличают не только высокие вкусовые качества (блюда, приготовленные в фольге, сохранят сочность и не подгорят), но и польза, связанная с отсутствием необходимости добавления жира, т. е. полное соответствие принципам здорового питания.

Безусловным достоинством алюминиевой фольги является ее гигиеничность, особенно важная при упаковке таких крайне требовательных к гигиене продуктов, как мясо, птица и рыба.

Значение фольги на домашней кухне еще более увеличилось на фоне широкого использования микроволновых печей.

Алюминиевая фольга: для людей и братьев наших меньших

С шоколада начиналось применение алюминиевой фольги для упаковки продуктов. Помогает она сохранить и более «демократичные» кондитерские изделия. Леденцы в запаянной упаковке из алюминия надежно ограждены от внешнего воздействия. Алюминиевую фольгу используют для упаковки какао-порошка и еще более популярного свежемолотого кофе.

Алюминиевая фольга в упаковке кондитерских изделий не только помогает сохранить их качество, но и делает более праздничным внешний вид.

Домашние животные, корм для которых тоже расфасовывается в упаковку из алюминиевой фольги, едва ли оценят ее эстетические достоинства, но высокие вкусовые качества хранящейся в ней еды, без сомнения, не оставят без внимания.

Алюминиевая фольга в фармацевтической промышленности

Гигиеничная и безопасная алюминиевая фольга часто оказывается оптимальным выбором при изготовлении упаковки фармацевтических препаратов, обеспечивая их транспортировку и хранение в течение длительного времени.

Она используется для производства блистерной упаковки (выполненных в форме упаковываемого изделия футляров); гибких тюбиков; пакетов для порошков, гранул, жидкостей и мазей.

Легко склеиваясь с бумагой и пластиком, алюминиевая фольга применяется для изготовления комбинированной упаковки, полностью соответствующей всем гигиеническим требованиям. А это крайне важно для ее применения в производстве косметических товаров и средств личной гигиены.

Фольга алюминиевая техническая

Алюминиевая фольга - это малый вес, теплопроводность, технологичность, стойкость к загрязнениям и пыли, способность отражать свет, декоративные свойства. Все эти качества предопределили широкий круг областей применения технической алюминиевой фольги.

В электротехнической промышленности из нее изготавливают экраны электрических кабелей. В автомобилестроении используют в системах охлаждения двигателей и для отделки салонов автомобилей. Последнее не только красиво и почти невесомо, но и способствует большей безопасности пассажиров, ведь фольга улучшает звукоизоляцию и препятствует распространению огня. В качестве противопожарного барьера ее применяют и в других видах транспорта.

Фольгу используют при изготовлении теплообменников в системах отопления и кондиционирования. Она способствует увеличению энергоэффективности отопительных приборов (радиаторов). Широкое распространение алюминиевая фольга получила в холодильной технике.

Ее можно встретить снаружи и внутри зданий, включая инженерные системы. Фольга алюминиевая для бани, уменьшая теплообмен с окружающей средой, позволяет быстрее нагреть помещение и дольше сохранять тепло.

Алюминиевая фольга может служить самостоятельным отражающим изолятором и дополнять другие теплоизоляционные материалы. Минераловатные цилиндры, кашированные алюминиевой фольгой, служат для теплоизоляции технологических трубопроводов в различных отраслях промышленности и строительном комплексе.

Фольга алюминиевая самоклеющаяся применяется для герметизации гибких конструкций (например, теплоизоляции воздуховодов).

Современными технологиями перед алюминиевой фольгой ставится задача – разделять среды, защищать, изолировать. В общем, служить надежным барьером. И это несмотря на то, что ее толщина соизмерима с толщиной человеческого волоса. Как известно, та составляет в среднем 0,04-0,1 мм, тогда как толщина фольги начинается с 0,005 мм.

Но возможности алюминия столь велики, что и при таких скромных размерах удается достигать требуемых результатов. Поэтому алюминиевой фольге, несколько лет назад отметившей свой столетний юбилей, «покой» не грозит.

Как делают фольгу?

Фольга - это очень тонкий лист, сделанный из какого-либо металла или металлического сплава. Толщина фольги, как правило, не превышает 0,2 см, поэтому она сравнима с толщиной бумажного листа. Часто фольгу делают из олова и его сплавов (такую фольгу называют «станиоль»), железа (второе название толстой железной фольги - «жесть») и золота (тонко раскатанное золото называют «сусальным»). Самый же распространенный материал, используемый для производства фольги - это алюминий. Именно тонкие алюминиевые листы в быту и принято называть просто фольгой. О том, как делают фольгу из алюминия, читайте в этой статье.

Технология производства алюминиевой фольги

- Из алюминиевой руды (боксита или алунита) на металлургическом заводе выплавляют алюминий.

- Готовый алюминий разливают в специальные формы и погружают их в воду для скорейшего остывания.

- Полученные большие слитки алюминия (длина болванок свыше 4 метров, а весят они более семи тонн) извлекают из форм и краном перемещают в прокатный цех.

- Слиток алюминия сначала подготавливают к прокатке. Для этого болванку помещают на специальную площадку и под контролем компьютера обрезают ее со всех сторон. С каждого бока слитка особым оборудованием срезают трехмиллиметровый верхний слой. В результате этой операции с заготовки удаляются все неровности и загрязнения и она принимает форму правильного параллелепипеда с зеркально гладкими сторонами.

- Далее заготовку разогревают до температуры 550°С и начинают прокатывать ее между валками. Для того чтобы алюминий не прилипал к валкам, их поверхность постоянно смачивают водомасляной эмульсией.

- Заготовку пропускают через валки многократно, с каждым проходом толщина заготовки уменьшается. Когда она достигает толщины в один сантиметр, а происходит это, как правило, после шестнадцатикратного проката, будущую фольгу охлаждают и сматывают в большой рулон.

- Затем этот рулон перемещают в цех холодного проката, где методом холодного обжима доводят толщину заготовки до 200 микрон. Если требуется получить толстую алюминиевую фольгу, то заготовку пропускают через валки несколько раз и на этом процесс холодного проката прекращают.

- Если же нужна более тонкая фольга (такая, какую обычно мы используем в бытовых целях), фольгу пропускают через валки как минимум еще четыре раза. Причем в последний раз фольга становится уже довольно тонкой, поэтому для того чтобы она не рвалась при прохождении через валки, две ленты фольги складывают и пропускают через валки одновременно. Именно из-за этого кухонная фольга и имеет две разные стороны - матовую и глянцевую. Матовая сторона - это та сторона ленты, что была внутри заготовки, а глянцевая сторона была снаружи, именно она соприкасалась с поверхностью вала и отполировалась об нее до зеркального блеска.

- В конце производства у листов фольги обрезают неровные края, нарезают фольгу на полосы нужной ширины, от полос отрезают куски требуемой длины, наматывают их на картонные трубочки и упаковывают готовые рулоны фольги в пленку или картонные коробочки.

Мы сталкиваемся с фольгой практически каждый день, чаще всего даже не замечая этого. Она бывает бытовой и технической. Первую используют для упаковки продуктов, изготовления блистеров для таблеток, запекания мяса и овощей. Она не токсична, без запаха и отлично сохраняет тепло. Вторую применяют в электронике и промышленности. Такая фольга пластична, теплонепроницаема и имеет высокую отражательную способность.

Кто изобрел фольгу? Кому и когда пришло в голову превратить кусочек металла в тонкий, как бумага, лист?

Правда и вымысел

Иногда можно встретить упоминание о том, что Перси Спенсер изобрел фольгу. На самом деле это вовсе не так. По легенде, Перси Спенсер изобрел микроволновую печь, когда заметил, что включенный магнетрон расплавил шоколадку в его кармане. А вот шоколадка как раз и была завернута в фольгу, что, возможно, поспособствовало процессу нагревания.

Но кто изобрел фольгу на самом деле? В действительности мнения кардинально расходятся. Первая фольга была золотой, ее еще называют Появилась она очень давно, еще у древних греков и египтян. Это связано с тем, что золото - самый пластичный и ковкий металл, то есть расплющить его в тончайший лист не составляет особого труда. Использовали ее для декорирования ювелирных изделий и позолоты.

В Японии мастера ковали и растягивали кусочек золота, пока он не превращался в листик фольги. Когда листики становятся совсем тоненькими, не толще 0,001 мм, фольгу опять отбивают между слоями бумаги. Это искусство существует только в Японии уже много веков.

Золотую фольгу можно даже есть. В пищевой промышленности это добавка Е175, используется для украшения различных блюд, например, мороженого.

Сейчас ценится не только за свою художественную ценность, но и за высокую электропроводность и устойчивость к коррозии. А это важные качества для электротехники.

Кто изобрел фольгу? Собственно, алюминиевый продукт имеет долгую и противоречивую историю. Прародителем его была оловянная фольга, станиоль, которую широко использовали до ХХ века при изготовлении зеркал, при упаковке продуктов и в стоматологии. Но станиоль была токсична и имела неприятный оловянный запах, поэтому в пищевой промышленности не прижилась.

Блестящее изобретение

Кто изобрел фольгу? Интересные факты рассказывают об этом "блестящем" изобретении. В 1909 году молодой инженер из Цюриха, Роберт Виктор Неер, наблюдал за международной гонкой аэростатов и случайно подслушал спор болельщиков о том, какое из воздушных суден дольше продержится в воздухе. Нееру пришло в голову, что для лучшего результата стоило бы покрыть воздушный шар из шелка тонким слоем алюминиевой фольги.

К сожалению, воздушный шар, сконструированный по проекту Неера, летать не смог. Но машина для производства тончайших полос алюминия, то есть фольги, уже была построена. После нескольких проб и ошибок, не без помощи коллег (Эдвина Лауберта и Альфреда Грюма), Нееру все-таки удалось добиться успеха. Патент на производство алюминиевой фольги был получен 27 октября 1910 года.

Неер и шоколадные фабрики

Первыми оценили преимущества нового упаковочного материала кондитеры. До этого шоколад продавался кусками на развес. Дальше мнения расходятся. Одни историки говорят, что первый контракт с Неером на поставку фольги заключила шоколадная фабрика Tobler. Другие уверяют, что использовать алюминиевую фольгу для защиты потребителей от растаявшего шоколада додумались на заводах "Нестле". Третьи приписывают идею шоколадных оберток из данного материала Франклину Марсу, владельцу фабрики Mars. Алюминиевая обертка стала удачным нововведением сообразительного предпринимателя. В США впервые завернули в фольгу конфеты Life Savers в 1913 году.

Итак, кто придумал фольгу? Некоторые утверждают, что это сделал чтобы его любимые сладости не так быстро портились.

Позже фольгу стали использовать для упаковки лекарств, сигарет, масла, кофе и даже сока. Тогда же появились и первые рулоны бытовой фольги для упаковки чего угодно.

Цвет имеет значение

Так все-таки, кто изобрел фольгу? До сегодняшнего дня это спорный вопрос. Точно известно только то, что в 1915 году Неер придумал способ, как сделать фольгу разноцветной. Но в 1918 году его призвали в армию, где он и умер от испанки 27 ноября того же года. Но его идея не исчезла, и в 1933 году Конрад Курц стал первооткрывателем метода катодного напыления. Этот способ позволял наносить на алюминиевую основу тончайший ровный слой золота. Такую фольгу использовали для теснения горячим способом. Мировые войны и тотальный экономический упадок заставили производителей поменять слой настоящего золота на слой желтого лака с металлизированной основой. Так появилась современная разноцветная фольга. Цветовое разнообразие и удешевление производства расширили сферы применения материала.

Другая история

Вопрос так и не решен: кто изобрел фольгу? Есть и другая версия ее появления, и связана она не с воздушными шарами, а с табачной промышленностью. Часто бывает, что открытия приходят в головы нескольких людей практически одновременно. До начала 20-го века сигары и сигареты упаковывали для защиты от влаги в тонкие листы олова. Ричард Рейнольдс, работавший в то время на табачной фабрике своего дяди, додумался использовать вместо олова алюминий, более дешевый и легкий материал. Первый образец алюминиевой фольги он изготовил в 1947 году.

Фольга и лотос

16 апреля 2015 года немецкие ученые заявили об изобретении материала, к которому не прилипает жидкость, в данном случае - йогурт. Новый материал - это алюминиевая фольга, покрытая микроскопическими впадинами, в которых воздух собирается и не дает жидкости попасть внутрь. Эту идею ученые подсмотрели у листка лотоса, который отталкивает воду и грязь.

Японские компании уже готовы применить изобретение на практике, разработав специальные крышечки для йогурта.