¿Cómo se hace el papel de aluminio? Papel de aluminio

|

(21), (22) Aplicación: 2002123341/02, 18.01.2001 (24) Fecha de inicio del plazo de la patente: (30) Prioridad de la Convención: (43) Fecha de publicación de la solicitud: 20.03.2004 (56) Lista de documentos citados en el informe sobre (85) Fecha de entrada de la solicitud PCT en la fase nacional: (86) Solicitud PCT: (87) Publicación PCT: Dirección para la correspondencia: |

(73) Titular(es) de la patente: |

(54) LÁMINA DE COBRE COMPUESTO Y MÉTODO PARA SU FABRICACIÓN

(57) Resumen:

La invención se refiere al campo del electroformado, en particular a la fabricación de láminas compuestas de cobre, y puede utilizarse para la producción de placas de circuito impreso. La hoja compuesta de cobre (10) que contiene la hoja portadora (12) depositada electrolíticamente sobre el cátodo tiene un lado del cátodo formado en contacto con el cátodo y un lado electrolítico opuesto a él. En el lado electrolítico de la hoja de soporte (12) hay una capa de separación muy delgada (14). La delgada lámina funcional (16) formada por deposición de cobre tiene un lado frontal en contacto con la capa de separación (14) y un lado opuesto opuesto. El lado electrolítico de la lámina portadora (12) tiene una rugosidad Rz inferior o igual a 3,5 µm. El método consiste en que se obtiene una lámina portadora (12) por deposición electrolítica sobre el cátodo, en cuyo lado electrolítico se forma una capa de separación muy delgada (14), y una lámina funcional delgada (16) se forma por deposición de cobre. , que tiene un lado frontal en contacto con la capa de separación (14), donde la galvanoplastia de la lámina portadora (12) se realiza de modo que su lado electrolítico tenga una rugosidad Rz inferior o igual a 3,5 μm. EFECTO: obtención de una lámina de cobre compuesta relativamente económica con una superficie de lámina funcional de alta calidad. 2 s. y 24 z.p. f-ly, 9 malos.

El campo de la tecnología al que pertenece la invención.

La presente invención se refiere a láminas compuestas de cobre ya un método para fabricarlas. Una lámina de cobre compuesta de este tipo puede utilizarse, en particular, para la fabricación de placas de circuitos impresos.

Requisitos previos para la creación de la invención.

Una lámina compuesta similar a la de la presente invención se describe en la patente de EE.UU. lámina, para separar la lámina funcional de la lámina portadora. Hecho por tecnología convencional(método electrolítico), la lámina portadora tiene un lado del cátodo liso (lado brillante) formado en contacto con el tambor del cátodo de titanio giratorio y un lado electrolítico rugoso opuesto (lado mate). Con un espesor muy pequeño de la capa de separación, la superficie de la lámina funcional repite la superficie de la lámina de soporte. La misma patente US 3.998.601 propone aplicar una lámina funcional en la cara electrolítica de la lámina portadora para obtener una superficie satinada, y en su cara catódica para obtener una superficie especular.

En la fabricación de placas de circuito impreso (PCB), es preferible que la lámina tenga una superficie con poca rugosidad, es decir, superficie del espejo Por lo tanto, en la práctica, la lámina funcional siempre se deposita electrolíticamente en el lado del cátodo después de que se haya depositado sobre él la capa de separación. Normalmente, la rugosidad de la superficie se define por Rz, que para el lado del cátodo está en el rango de 1,5 µm Rz3,5 µm. Dado que la superficie de la lámina funcional sigue la superficie del lado del cátodo de la lámina portadora, su rugosidad será de hecho la misma que la rugosidad del lado del cátodo.

Esta lámina de cobre compuesta tiene ventajas particulares en la fabricación de PCB. Cuando esta hoja se lamina a un sustrato aislante hecho de resina, la hoja funcional está protegida de forma fiable por la hoja de soporte contra la entrada de resina y daños en su superficie. Por lo tanto, después de retirar la hoja de soporte, se obtiene un laminado revestido de cobre con una superficie excepcionalmente lisa.

Teniendo en cuenta los requisitos actuales y futuros para la miniaturización de productos, es recomendable poder aumentar el número de elementos conductores por unidad de superficie, y reducir el tamaño de estos elementos y la distancia entre ellos (paso). Tal topología de circuito se puede obtener grabando químicamente un patrón de circuito de muy alta densidad en una placa con alta resolución fotográfica en una superficie súper suave y sin defectos. Sin embargo, cabe señalar que en la lámina de cobre compuesta conocida, la superficie de la lámina funcional suele tener ciertos defectos y no cumple los crecientes requisitos para la miniaturización de los productos. En la superficie de los tambores catódicos, por regla general, hay defectos que provocan la aparición de defectos superficiales (estrías) en el lado del cátodo de la lámina de soporte y, por lo tanto, en la superficie de la lámina funcional depositada sobre ella. Actualmente, la presencia de dichos hilos no es un problema en la fabricación de placas de circuito impreso, pero es probable que se conviertan en un problema en el futuro, cuando las placas se fabriquen con especificaciones que cumplan con los crecientes requisitos para la miniaturización de productos.

Para mejorar la calidad de la superficie de la lámina funcional, el lado del cátodo de la lámina portadora podría fabricarse en tambores de cátodo con una superficie ultralisa sin defectos superficiales. Sin embargo, es casi imposible producir tambores ultrasuaves a un costo aceptable utilizando la tecnología existente actualmente. Además, la superficie ultralisa se daña fácilmente y, por lo tanto, el uso de un tambor de este tipo sería extremadamente costoso.

La tarea de la invención

La presente invención se basó en la tarea de obtener una lámina de cobre compuesta relativamente barata con una superficie de lámina funcional de alta calidad. Este problema se soluciona según la invención utilizando una lámina de cobre compuesta según la reivindicación 1 de las reivindicaciones.

Breve resumen de la invención

A diferencia de la lámina de cobre compuesta convencional con una lámina funcional de superficie lisa, en la lámina de la presente invención, la cara de la lámina funcional no mira hacia el lado brillante del cátodo de la lámina portadora depositada electrolíticamente, sino hacia su lado electrolítico súper liso.

En la lámina de la presente invención, se deposita una lámina funcional sobre una capa de separación en el lado electrolítico de la lámina portadora y, por lo tanto, la superficie de su lado frontal sigue la superficie del lado electrolítico de la lámina portadora y tiene una rugosidad Rz que es en realidad igual a la rugosidad del lado electrolítico de la hoja de soporte. El lado electrolítico de la lámina portadora no se forma en el cátodo y, por lo tanto, no hay defectos superficiales asociados con la presencia de defectos en la superficie del cátodo. Al mismo tiempo, es evidente que el lado frontal de la lámina funcional, que es una imagen especular del lado electrolítico de la lámina de soporte, tampoco presentará defectos superficiales tales como, por ejemplo, estrías.

Una de las ventajas de una lámina funcional sin defectos está relacionada con la capacidad de mejorar significativamente la fotorresolución del patrón del circuito. Otra ventaja de la lámina según la invención es la posibilidad de un grabado químico más uniforme, ya que cuanto más uniforme es la superficie, más uniforme es el grabado. Además, el anverso de la lámina funcional, que no presenta defectos superficiales, permite optimizar la realización de muchas operaciones tecnológicas en la fabricación de PP, en particular, la operación de aplicación de un recubrimiento de cobre.

Con un grosor muy pequeño de la lámina funcional, la superficie de su reverso tiene casi la misma rugosidad que la superficie del anverso (Rz3,5 μm). Esta rugosidad es la más adecuada para obtener una superficie con una estructura uniforme de grano fino.

Otra ventaja de la lámina según la invención es la presencia de una lámina de soporte, que sirve como base para la lámina funcional y protege de forma fiable la superficie ultralisa de daños durante el transporte y el laminado.

La ventaja de la hoja de soporte de la hoja compuesta según la invención es que consiste predominantemente en cristales equiaxiales al menos cerca de la superficie adyacente a la capa de separación. Tal estructura cristalina contribuye a la formación de un lado electrolítico ultrasuave de la lámina. La lámina portadora se puede producir por galvanoplastia de un metal o una aleación económicos, como hierro o latón. Preferiblemente, sin embargo, se utiliza lámina de cobre galvanizada como lámina de soporte. El grosor de la hoja de soporte puede oscilar entre 18 y 105 µm.

La lámina funcional también consta de cristales equiaxiales y, por lo tanto, repite esencialmente la superficie homogénea ultrasuave que se encuentra debajo. La superficie del lado frontal de la lámina funcional puede tener una rugosidad Rz inferior o igual a 3,5 µm. Preferiblemente, el espesor de la lámina funcional está en el rango de 2 a 13 µm. Una lámina funcional de este tipo con una estructura cristalina equiaxial permite un grabado muy rápido, preciso y uniforme. Además, una estructura de lámina de este tipo contribuye a la producción de elementos conductores rectangulares bien definidos. Al mismo tiempo, se puede aumentar significativamente el número de elementos conductores por unidad de superficie, y se puede reducir su tamaño y el paso entre ellos, lo que permite fabricar PCB con un patrón de circuito muy denso. Además, los agujeros en la lámina funcional con un grosor de 3-5 µm se pueden hacer directamente con un láser.

La capa de liberación y la lámina de soporte se pueden despegar de la lámina funcional al mismo tiempo. La capa de separación puede ser una capa electrodepositada a base de cromo. Preferiblemente, el grosor de esta capa es inferior a 1,5 µm, más preferiblemente de aproximadamente 0,1 µm. La superficie ultrasuave y uniforme de los lados frontal y electrolítico garantiza una adhesión uniforme entre el soporte y las láminas funcionales. El grosor de la capa de cromo se elige de tal manera que la fuerza necesaria para arrancar simultáneamente la capa de separación y la hoja de soporte se encuentra en el rango de 30 a 150 N/m. Tal fuerza de pelado entre la lámina portadora y la lámina funcional protege de manera confiable la superficie frontal de la lámina funcional durante la laminación y otras operaciones en la fabricación de PCB, y al mismo tiempo permite que la lámina portadora se rompa con bastante facilidad.

La presente invención también propone un método para fabricar láminas compuestas de cobre, que consiste en que

a) por deposición electrolítica sobre el cátodo, se obtiene una hoja de soporte, que tiene un lado del cátodo adyacente al cátodo y un lado electrolítico opuesto a él,

b) se aplica una capa de separación muy fina en el lado electrolítico de la hoja de soporte y

c) depositando cobre sobre la capa de separación, se obtiene una lámina funcional, que tiene un lado frontal orientado hacia la capa de separación y un lado opuesto opuesto.

Según uno de los importantes características distintivas de la invención, la galvanoplastia de la lámina portadora se realiza de modo que la rugosidad Rz de su cara electrolítica sea inferior o igual a 3,5 µm. El método según la invención hace posible producir una lámina funcional con una superficie ultralisa, excepcionalmente uniforme, completamente libre de defectos superficiales tales como rayas.

La deposición electrolítica de la hoja soporte se puede realizar a partir de un electrolito que contenga de 70 a 110 g/l de cobre (por ejemplo, en forma de sulfato de cobre), de 80 a 120 g/l de ácido sulfúrico y de 1 a 10 ppm de soporte, de 1 hasta 10 ppm de suavizante y de 0,1 a 2 ppm de abrillantador.

El vehículo puede ser un polímero soluble en ácido de alto peso molecular seleccionado del grupo que consiste en gelatina (peso molecular (PM) 2000-100000), poliacrilamida (PM 500000-12000000), polietilenglicol (PM 400-10000), polietilenglicol monometil éter (con MM 300-5000), éter dimetílico de polietilenglicol (con MM 250-3000) e hidroxietilcelulosa (con MM 10000-100000). El ecualizador puede ser un compuesto orgánico que contenga un átomo de nitrógeno o un átomo de oxígeno y seleccionado del grupo que consiste en polietilenimina, poli(propilenglicol-b-etilenglicol-b-propilenglicol)bis(2-aminopropil éter) y N-aliltiourea. . Como abrillantador, se puede utilizar un compuesto de azufre seleccionado entre 2-mercaptobencimidazol, ácido 3,3'-tiodipropiónico, 3-mercapto-1-propanosulfonato de sodio, ácido tiodiglicólico y ácido tioláctico.

Preferiblemente, la hoja de soporte, al menos cerca de su superficie adyacente a la capa de separación, contiene predominantemente cristales equiaxiales, que contribuyen a la producción de una hoja de soporte con un lado electrolítico ultraliso, libre de defectos superficiales. Tal estructura se puede obtener ajustando el modo de electrólisis y usando los electrolitos mencionados anteriormente. El modo de electrólisis también se controla preferiblemente durante la deposición de una lámina funcional, que bajo ciertas condiciones también contendrá cristales equiaxiales.

En el siguiente paso (d) del método según la invención, por medio de un tratamiento superficial adecuado del reverso de la lámina funcional, se aumenta su adherencia a la capa de resina o sustrato subsiguiente. Dicho procesamiento consiste en obtener una estructura de cobre de grano fino en la superficie del reverso, dejando una impresión suave y uniforme en la resina después del grabado. Tal procesamiento proporciona una adhesión suficientemente fuerte de elementos conductores delgados, la posibilidad de grabar a alta velocidad, la posibilidad de obtener un contorno preciso y claramente definido de los elementos conductores y una impresión de grano fino necesaria para la posterior creación de una estructura multicapa.

Luego, en el paso (e), el reverso de la lámina funcional se pasiva, preferiblemente después del tratamiento superficial. De este modo, ambos lados de la lámina funcional quedan protegidos, es decir, el lado frontal por la lámina de soporte y el lado posterior por la capa de pasivación.

En el paso (e), se aplica una capa de resina al reverso de la lámina funcional. La presencia de dicha capa le permite utilizar inmediatamente la lámina de cobre compuesta propuesta en la fabricación de productos multicapa revestidos de cobre, placas de circuito impreso y placas de circuito impreso multicapa después de realizar las operaciones de conexión apropiadas.

Breve descripción de los dibujos

A continuación se describe con más detalle la invención mediante un ejemplo de una variante no limitativa de su realización con referencia a los dibujos adjuntos, que muestran:

figura 1 - obtenida utilizando una imagen de microscopio electrónico de barrido (SEM) de la sección transversal de la lámina de cobre compuesta propuesta en la presente invención,

2 es una imagen SEM del lado del cátodo de una lámina portadora convencional,

La figura 3 es una imagen SEM del lado electrolítico de la lámina portadora de la lámina de cobre compuesto que se muestra en la figura 1.

figura 4 - obtenida mediante imagen SEM del anverso de una lámina funcional convencional,

La figura 5 es una imagen SEM del lado frontal de la lámina funcional de la lámina de cobre compuesto que se muestra en la figura 1.

6 es una imagen SEM de la superficie del reverso de una lámina funcional con una estructura obtenida después de un tratamiento superficial convencional,

La Fig. 7 es una imagen SEM del reverso de la lámina de cobre compuesto que se muestra en la Fig. 1 después de un procesamiento especial para obtener una estructura de superficie fina.

La Fig. 8 es una imagen SEM de la impresión en la capa de resina del reverso de la lámina con la estructura obtenida después del tratamiento superficial convencional y que se muestra en la Fig. 6, y

La figura 9 es una imagen SEM de una impresión en la capa de resina del reverso de la lámina con la estructura superficial de grano fino obtenida después del tratamiento superficial especial que se muestra en la figura 7. La fig.

Realización preferida de la invención

La figura 1 muestra una imagen de microscopio electrónico de barrido (aumento de 1000x) de una lámina de cobre compuesta 10 según la presente invención. A continuación se describen los pasos individuales de una realización preferida del método de fabricación de la lámina 10 según la invención para explicar claramente las características principales de esta lámina y sus propiedades.

En la fabricación de la lámina, en el primer paso (a), depositando cobre del electrolito en un tambor catódico de titanio giratorio, se obtiene una lámina portadora 12. En la fabricación de la lámina portadora, el electrolito circula entre el tambor catódico y un ánodo situado inmediatamente adyacente al cátodo. La lámina portadora resultante 12 tiene un lado del cátodo en contacto con el tambor y un lado electrolítico opuesto humedecido por el electrolito. La deposición electrolítica de la lámina 12 se realiza de modo que la rugosidad del lado electrolítico Rz sea inferior o igual a 3,5 µm (Rz3,5 µm). La rugosidad Rz se mide de acuerdo con DIN 4768. Para obtener una lámina 12 con un espesor de 18 a 105 µm, por ejemplo 35 o 70 µm, es necesario poder controlar el modo de galvanoplastia.

En el segundo paso (b), se aplica una capa de separación 14 muy delgada sobre el lado electrolítico de la lámina de soporte 12.

En el tercer paso (c), se deposita electrolíticamente una lámina funcional 16 sobre la capa de separación 14. La lámina 16 tiene un lado frontal en contacto con la capa de separación 14 y un lado opuesto opuesto. La regulación del modo de deposición electrolítica permite, al realizar esta operación, cambiar el espesor de la lámina 16 en el rango de 2 a 13 micras. Mientras que la lámina 16 puede tener un espesor de, por ejemplo, 3, 5, 9 o 12 micras.

Como se indicó anteriormente, la galvanoplastia de la lámina portadora 12 en el paso (a) se lleva a cabo de modo que la rugosidad Rz de su lado electrolítico sea inferior o igual a 3,5 µm. En la fabricación convencional de láminas, el lado electrolítico de la lámina es mucho más grueso y áspero que el lado del cátodo y, por lo tanto, la lámina funcional se deposita en el lado del cátodo de la lámina portadora. La rugosidad de la capa de separación, que es muy fina, será la misma que la rugosidad del lado del cátodo de la hoja de soporte. Por lo tanto, el lado frontal de la lámina funcional que se aplica a la capa de liberación tendrá la misma rugosidad que el lado del cátodo de la lámina portadora. Dado que la rugosidad del lado del cátodo es menor que la rugosidad del lado electrolítico, normalmente es en el lado del cátodo donde se aplica la lámina funcional. Para obtener un patrón de circuito delgado y claro durante el grabado fotoquímico, es necesario tener una superficie uniforme y lisa. Dado que el lado del cátodo de la hoja de soporte está formado por la superficie del tambor del cátodo, su rugosidad está determinada por la rugosidad del tambor. La rugosidad del lado del cátodo no puede ser menor que la rugosidad de la superficie del tambor, y la resultante de la manera habitual el lado del cátodo de la lámina portadora puede ser demasiado rugoso para producir una lámina funcional con una cara ultrasuave. Además, normalmente existen ciertos defectos en la superficie del tambor del cátodo que provocan la aparición de rayas en el lado del cátodo de la lámina portadora (ver Fig. 2, aumento de 1000 veces) y, por lo tanto, en el lado frontal de la lámina funcional.

La hoja de soporte producida por el método según la invención con una rugosidad lateral electrolítica de Rz3,5 µm es una superficie de soporte de alta calidad sobre la que se forma la hoja funcional 16. Con un espesor pequeño de la lámina funcional 16, la rugosidad de su reverso será casi la misma que la rugosidad del anverso.

El modo de deposición electrolítica y la composición del electrolito deben asegurar la deposición de la hoja de soporte 12 en forma de granos muy pequeños, preferiblemente equiaxiales. Los granos o cristales equiaxiales, en los que la relación de tamaño en diferentes direcciones es aproximadamente igual a uno, contribuyen a obtener una superficie lisa y uniforme y, por lo tanto, son más preferidos que los cristales prismáticos. Para formar la superficie sobre la que se aplica la capa de lámina funcional 16, es preferible que dichos cristales equiaxiales de la lámina portadora estén ubicados al menos cerca de su superficie adyacente a la capa de separación 14.

Una hoja de soporte de este tipo se puede producir electrolíticamente depositando cobre en un tambor en el paso (a) a partir de un electrolito que contenga de 70 a 110 g/l de cobre (por ejemplo, en forma de sulfato de cobre), de 80 a 120 g/l de ácido sulfúrico con aditivos orgánicos de tres clases destinados a obtener una estructura en la lámina portadora 12, que consisten principalmente en cristales equiaxiales. La composición de tal electrolito incluye los siguientes componentes:

1) Portador de 1 a 10 ppm, que es un polímero de alto peso molecular, soluble en ácido y seleccionado del grupo que incluye gelatina (con MM 2000-100000), poliacrilamida (con MM 500000-12000000), polietilenglicol (con MM 400 - 10000), éter monometílico de polietilenglicol (con MM 300-5000), éter dimetílico de polietilenglicol (con MM 250-3000) e hidroxietilcelulosa (con MM 10000-100000),

2) 1 a 10 ppm de un agente ecualizador, que es un compuesto orgánico que contiene un átomo de nitrógeno o un átomo de oxígeno y seleccionado del grupo que consiste en polietilenimina, poli(propilenglicol-b-etilenglicol-b-propilenglicol) bis( éter 2-aminopropílico) y N-aliltiourea,

3) 0,1 a 2 ppm de un agente abrillantador, que es un compuesto de azufre seleccionado del grupo que consiste en 2-mercaptobencimidazol, ácido 3,3"-tiodipropiónico, 3-mercapto-1-propanosulfonato de sodio, ácido tiodiglicólico y ácido tioláctico.

Cuando se usa un electrolito de este tipo, la densidad de corriente debe ser de 9 de 5 a 80 A/dm. La temperatura de funcionamiento debe estar entre 30 y 70°C.

La Fig. 3 muestra una imagen SEM (a 1000 aumentos) del lado electrolítico de la lámina portadora 12 obtenida en las condiciones anteriores. El lado electrolítico de esta lámina difiere significativamente del lado correspondiente de la lámina que se muestra en la figura 2, en particular la ausencia total de estrías y una superficie uniforme y lisa.

En el siguiente paso (b) se aplica una capa de separación muy fina sobre el lado electrolítico de la lámina de soporte. Esta capa 14, que es preferentemente una capa a base de cromo, tiene un espesor de aproximadamente 0,1 µm. Obviamente, el espesor de 0,1 µm no se puede medir y, por lo tanto, se calcula a partir de la masa y la densidad del cromo depositado por unidad de área. La capa de separación se suele aplicar a partir de una solución de cromo que contiene de 180 a 300 g/l de ácido crómico (como CrO 3 ) y de 1,8 a 3 g/l de ácido sulfúrico (H 2 SO 4 ). La densidad de corriente al aplicar la capa separadora debe estar en el rango de 5 a 40 A/dm, y la temperatura de la solución, en el rango de 18 a 60°C.

La presencia de la capa de separación 14 hace posible separar fácilmente la hoja de soporte 12 de la hoja funcional sin contaminar o dañar su superficie frontal. Cabe señalar que la adherencia de la capa de separación 14 debe ser suficiente para evitar que la lámina portadora 12 se desprenda de la lámina funcional cuando se realizan muchas operaciones tecnológicas diferentes en la fabricación de placas de circuito impreso (PCB) utilizando lámina de cobre compuesto 10. Tal las operaciones incluyen, en particular, recubrir con resina aislante, cortar la lámina enrollada 10 en láminas, perforar orificios de base, ensamblar el paquete de tableros apilados y laminar, recortar, perforar orificios utilizando el taladro de lámina portadora 12 para entrar.

Cabe señalar que con una superficie de contacto ultrasuave y uniforme de la capa de separación 14 y la lámina funcional 16, la fuerza necesaria para arrancar la lámina de soporte 12 es menor que la fuerza de desgarro para el mismo grosor de la capa de separación, pero con una superficie de contacto más rugosa. Esta característica de la lámina según la invención es particularmente propiedad valiosa al laminar, cuando la fuerza de desgarro aumenta debido a tratamiento térmico necesarios para unir la lámina funcional 16 al sustrato de resina. La fuerza de desgarro de la lámina propuesta será menor que la de una lámina fabricada con tecnología convencional, incluso cuando se utilizan polímeros con una alta temperatura de transición vítrea. El espesor de la capa de cromo debe ser tal que la fuerza de pelado de la hoja de soporte se encuentre entre 30 y 150 N/m.

En el siguiente paso (c), se aplica una capa de lámina funcional 16 a la capa de separación 14, depositando electrolíticamente el cobre del electrolito. Para obtener una estructura de cristales equiaxiales, que contribuya a la formación de una superficie ultralisa, se debe controlar el modo de deposición electrolítica durante esta etapa. La hoja funcional 16 se deposita realmente como una capa epitaxial (es decir, una capa situada sobre otra capa de cobre, ya que la capa de separación 14 a base de cromo suele ser tan fina que su estructura no afecta a la estructura de la hoja portadora), y por lo tanto, la estructura de la superficie de la lámina funcional está determinada casi por completo por la estructura de la lámina portadora 12. Para obtener una estructura equiaxial de la lámina funcional 16, se necesita un electrolito que contenga de 30 a 110 g/l de cobre (por ejemplo, en el forma de sulfato de cobre) y de 30 a 120 g/l de ácido sulfúrico. La densidad de la corriente eléctrica en este caso debe estar en el rango de 5 a 60 A / dm. La temperatura debe estar entre 30 y 70°C.

La figura 4 muestra una imagen SEM (con un aumento de 2000 veces) del lado frontal de la lámina funcional hecha por un método conocido, y la figura 5 muestra una imagen SEM (con un aumento de 2000 veces) del lado frontal de la lámina funcional 16 , depositado sobre el lado electrolítico de la hoja de soporte mostrada en la fig. La calidad de la superficie de la cara frontal de la lámina funcional 16 mostrada en la figura 5 es mucho mayor que la calidad de la superficie de la cara frontal de la lámina mostrada en la fig. Es fácil ver que en el lado frontal de la lámina que se muestra en la Fig. 5 no hay rayas. Además, esta superficie es homogénea y tiene muy poca rugosidad (Rz3,5 µm). Como se indicó anteriormente, el reverso de la lámina funcional también tiene casi la misma rugosidad (Rz3,5 µm). Así, ambos lados de la lámina funcional 16 son ultralisos con muy poco espesor. Una lámina 16 funcional de este tipo permite un grabado muy rápido y uniforme y un circuito con un patrón muy denso. Además, la estructura equiaxial de la hoja contribuye a elementos conductores rectangulares bien definidos.

Al realizar la siguiente etapa tecnológica (d), la superficie del reverso de la lámina funcional 16 se somete a un tratamiento especial. Con este tratamiento, se obtiene una estructura de cobre de grano fino en el reverso de la lámina, lo que mejora en gran medida la adhesión (o adhesión) de la lámina funcional 16 al sustrato de resina. La figura 6 muestra la superficie del reverso de la lámina procesada de manera conocida. Esta superficie tiene una estructura de grano grueso que aumenta el tiempo de grabado y deja impresiones de grano grueso grueso en el sustrato de resina (FIG. 8). En este caso, los elementos conductores tendrán contornos borrosos y será difícil la fabricación posterior de PCB multicapa. Al mismo tiempo, el procesamiento especial del reverso de la lámina producida por el método según la invención hace posible obtener una superficie lisa y formar una estructura con granos muy finos, como puede verse en la Fig. 7. La estructura de grano fino del cobre proporciona una superficie uniforme con una impresión de grano fino después del grabado, como se ve en la Fig. 9. Tal superficie aumenta la fuerza de adhesión de los elementos conductores delgados, permite aumentar la tasa de grabado y obtener un contorno preciso y bien definido de los elementos conductores y una estructura de grano fino, que son necesarios para las operaciones de ensamblaje posteriores y operaciones asociadas con la creación de una estructura multicapa.

En la siguiente etapa tecnológica (e), se aplica una capa de pasivación a base de zinc y cromo al reverso tratado de la lámina funcional. De este modo, ambos lados de la lámina funcional 16 están protegidos, es decir, el lado frontal por la lámina de soporte 12 y el lado posterior por la capa de pasivación. La misma pasivación también se puede realizar en la cara electrolítica de la hoja de soporte, evitando así su oxidación dando lugar a un contorno azulado.

Finalmente, en el último paso del proceso (e), se aplica una capa de resina 18 al reverso de la lámina funcional 16. La hoja de cobre compuesta 10 producida de esta manera puede utilizarse inmediatamente en la fabricación de placas de circuito impreso (PCB), en particular PCB multicapa, con la posterior ejecución de las operaciones correspondientes asociadas a la creación de una estructura multicapa, y con laminación directa de la lámina compuesta 10 sobre el sustrato del tablero. La lámina de cobre compuesta 10 propuesta se puede utilizar en muchos casos en la fabricación de PCB, en particular en la fabricación de PCB multicapa con la posterior realización del trabajo correspondiente. La lámina funcional 16 tiene un grosor excepcionalmente fino de sólo 3 o 5 µm y, por lo tanto, se pueden hacer algunos agujeros, como agujeros microscópicos, directamente con un rayo láser.

Cabe señalar que en la descripción anterior se dice que la deposición de la lámina funcional sobre la capa de separación se lleva a cabo mediante galvanoplastia de cobre. Sin embargo, la invención no se limita a dicho método para producir una lámina funcional. Entonces, por ejemplo, para aumentar el grosor de la lámina funcional después de la deposición electrolítica, se puede depositar cobre sobre la capa de separación, por ejemplo, por condensación de la fase de vapor (gas) o deposición química de vapor de la fase de vapor (gas).

Reclamar

1. Lámina compuesta de cobre (10) que consta de una lámina portadora (12) depositada electrolíticamente sobre el cátodo y que tiene un lado del cátodo formado en contacto con el cátodo y un lado electrolítico opuesto al lado del cátodo, una capa de separación muy delgada (14) depositada en el lado electrolítico de la lámina portadora (12), y una delgada lámina funcional (16) formada por deposición de cobre y que tiene un lado frontal adyacente a la capa de separación (14) y un reverso opuesto, caracterizado porque el lado electrolítico de la lámina portadora (12) tiene una rugosidad Rz, que es inferior o igual a 3,5 µm.

2. Hoja compuesta de cobre según la reivindicación 1, caracterizada porque la hoja de soporte (12) consiste predominantemente en cristales equiaxiales que se encuentran al menos cerca de la superficie de su contacto con la capa de separación (14).

3. Hoja compuesta de cobre según la reivindicación 1 ó 2, caracterizada porque la hoja delgada funcional (16) consiste predominantemente en cristales equiaxiales.

4. Lámina de cobre compuesto de acuerdo con cualquiera de los párrafos. 1 a 3, caracterizado porque la lámina portadora (12) es una lámina de cobre depositada electrolíticamente con un espesor de 18 µm a 105 µm.

5. Hoja de cobre compuesta de acuerdo con cualquiera de los párrafos. 1-4, caracterizado porque el lado frontal de la fina lámina funcional (16) tiene una rugosidad Rz inferior o igual a 3,5 µm.

6. Lámina compuesta de cobre según la reivindicación 5, caracterizada porque el reverso de la delgada lámina funcional (16) presenta una rugosidad Rz inferior o igual a 3,5 µm.

7. Lámina de cobre compuesto según cualquiera de los párrafos. 1-6, caracterizado porque la fina lámina funcional (16) se obtiene por deposición electrolítica y tiene un espesor de 2 a 13 µm.

8. Lámina de cobre compuesto según cualquiera de los párrafos. 1 a 7, caracterizado porque la capa de separación (14) y la hoja de soporte (12) están hechas con la posibilidad de arrancarlas de la hoja funcional al mismo tiempo.

9. Lámina de cobre compuesto según cualquiera de los párrafos. 1-8, caracterizado porque la capa de separación (14) es una capa electrodepositada a base de cromo.

10. Lámina compuesta de cobre según la reivindicación 9, caracterizada porque el espesor de la capa de separación (14) es inferior a 1,5 µm, preferentemente 0,1 µm.

11. Lámina compuesta de cobre según la reivindicación 9 ó 10, caracterizada porque el grosor de la capa a base de cromo es tal que la fuerza necesaria para arrancar simultáneamente la capa de separación (14) y la lámina portadora (12) de la lámina funcional es de 30 a 150 N/m.

12. Lámina de cobre compuesto según cualquiera de los párrafos. 1-11, caracterizado por la presencia de una estructura de cobre de grano fino en el reverso de una delgada lámina funcional (16).

13. Lámina de cobre compuesto según cualquiera de los párrafos. 1-12, caracterizado porque en el reverso de la fina lámina funcional (16) hay una capa (18) de resina.

14. Lámina de cobre compuesto según cualquiera de los párrafos. 1-13, destinados a su uso en la fabricación de productos de plástico revestidos de cobre, placas de circuito impreso, así como placas de circuito impreso multicapa después de realizar operaciones relacionadas con la creación de una estructura multicapa.

15. Método para la fabricación de una lámina compuesta de cobre (10), que comprende los siguientes pasos:

a) obtener sobre el cátodo por deposición electrolítica una lámina portadora (12) que tiene un lado del cátodo formado en contacto con el cátodo y un lado electrolítico opuesto,

b) formar en el lado electrolítico de la hoja de soporte (12) una capa de separación muy delgada (14) y

c) formación por deposición de cobre de una delgada lámina funcional (16), que tiene un lado frontal en contacto con la capa de separación (14) y un lado opuesto opuesto,

caracterizado porque el depósito electrolítico de la lámina portadora (12) se realiza de manera que su lado electrolítico presente una rugosidad Rz inferior o igual a 3,5 µm.

16. El método de conformidad con la reivindicación 15, caracterizado porque durante la deposición electrolítica durante el paso (a) se utiliza un electrolito que contiene de 70 a 110 g/l de cobre (en forma de sulfato de cobre), de 80 a 120 g/ l de ácido sulfúrico, así como de 1 a 10 ppm de un vehículo, de 1 a 10 ppm de un igualador y de 0,1 a 2 ppm de un abrillantador, siendo el vehículo un polímero de alto peso molecular soluble en ácido y seleccionado de el grupo, que comprende gelatina (peso molecular (MW) 2000-100000), poliacrilamida (MM 500000-12000000), polietilenglicol (MM 400-10000), polietilenglicol monometil éter (MM 300-5000), polietilenglicol dimetil éter (MM 250-3000) e hidroxietilcelulosa (MM 10000-100000), el ecualizador es un compuesto orgánico que contiene un átomo de nitrógeno o un átomo de oxígeno y se selecciona del grupo que incluye polietilenimina, poli(propilenglicol-b-etilenglicol-b-propilenglicol ) bis(2-aminopropiléter) y N-aliltiourea, y el abrillantador es es un compuesto de azufre seleccionado del grupo que consiste en 2-mercaptobencimidazol, ácido 3,3"-tiodipropiónico, 3-mercapto-1-propanosulfonato de sodio, ácido tiodiglicólico y ácido tioláctico.

17. El método de acuerdo con la reivindicación 15 o 16, caracterizado porque durante la deposición electrolítica durante el paso (a), se forman predominantemente cristales equiaxiales en la lámina portadora (12), ubicada al menos cerca de la superficie de su contacto con la capa de separación. (14).

18. El método según cualquiera de los párrafos. 15 a 17, caracterizado porque la lámina portadora (12) es una lámina de cobre depositada electrolíticamente con un espesor de 18 µm a 105 µm.

19. El método según cualquiera de los párrafos. 15-18, caracterizado porque se obtiene por deposición electrolítica una delgada lámina funcional (16) con un espesor de 2 a 13 µm.

20. El método según cualquiera de los párrafos. 15-19, caracterizado porque durante la deposición electrolítica durante el paso (c), se forman predominantemente cristales equiaxiales en una fina lámina funcional (16).

21. El método según cualquiera de los párrafos. 15-20, caracterizado porque la capa de separación (14) es una capa electrodepositada a base de cromo.

22. Procedimiento según la reivindicación 21, caracterizado porque el espesor de la capa de separación (14) es inferior a 1,5 µm, preferentemente 0,1 µm.

23. El método según cualquiera de los párrafos. 15-22, caracterizado porque se realiza una etapa tecnológica más (d) de tratamiento superficial del reverso de la fina lámina funcional (16) para aumentar su fuerza adhesiva.

24. Procedimiento según la reivindicación 23, caracterizado porque el tratamiento superficial en el reverso de la fina lámina funcional (16) da como resultado una estructura ultrafina.

25. El método según la reivindicación 23 ó 24, caracterizado porque se realiza una etapa tecnológica más (e), que consiste en aplicar una capa pasivante sobre la superficie tratada del reverso de una fina lámina funcional (16).

26. Procedimiento según la reivindicación 25, caracterizado porque se realiza otro paso tecnológico (e), consistente en que se forma una capa (18) de resina sobre la capa de pasivación depositada en el reverso de la fina lámina funcional ( dieciséis).

DIBUJOS

La gente en todo momento se dedicaba a la costura. En la antigüedad, tallaban pinturas rupestres con piedra sobre piedra, cosían trozos de piel y pelaje con la ayuda de venas y agujas de hueso, ensartaban hermosos guijarros y conchas en cordones de cuero, tejían canastas con corteza y ramas, moldeaban jarras de arcilla. Y siempre ha sido importante para las personas que las cosas que hacen no solo sean prácticas, sino también hermosas. Por lo tanto, los cántaros de barro se decoraban con pinturas, la ropa con bordados, los artículos de madera con tallas y los artículos de metal con repujado. Cada vez que se disponía de nuevo material, la gente lo adaptaba inmediatamente para la creación artística. Aparecieron las cuerdas, apareció el macramé, apareció el papel, surgió el origami ... Si el papel de aluminio hubiera estado disponible para las personas en la Edad de Piedra, ahora los arqueólogos nos mostrarían con orgullo joyas neolíticas tejidas con él. Pero, a pesar de que el aluminio es el metal más común en la tierra, los científicos lograron obtenerlo por primera vez en forma pura recién en el siglo XIX. Esta fue una tarea muy difícil, por lo que durante algún tiempo el aluminio fue un metal raro y se valoró más que el oro. Personas muy nobles e influyentes, sin escatimar dinero, encargaron botones y cubiertos de aluminio para lucir un lujo sin precedentes. Pero en el siglo XX, la gente finalmente conquistó la electricidad, se encontró una forma barata de producir aluminio y se convirtió en un material ampliamente disponible. Los tenedores y cucharas de aluminio con los que soñaron los emperadores se han convertido en atributos de la restauración barata. Y después de los productos estampados, apareció el papel de aluminio.

Este es un material encantador, moderno y completamente seguro, como si hubiera sido creado especialmente para la costura. Ligera, flexible y brillante, no le teme al agua ni a las altas temperaturas, no requiere herramientas especiales a la hora de trabajar y, lo que es más importante, se puede comprar en cualquier ferretería Y sí, es muy barato.

Por lo tanto, no es de extrañar que desde el mismo momento de su aparición, los artesanos y las artesanas intentaran adaptarlo para crear joyas y creatividad artística: envolvían nueces y dulces para colgar. árbol de Navidad, cajas de cartón encoladas, arrugadas y prensadas en forma de diversas figuras y esculturas. Pero resultó que esto no es todo lo que el papel de aluminio común es capaz de hacer. El tejido de láminas fue el siguiente gran paso en la aplicación de este nuevo material moderno en el campo de la creación artística. Cuando las personas ven productos tejidos con papel de aluminio, no entienden de inmediato de qué y cómo están hechos, pero al descubrir qué es qué, no pueden creer que nadie haya pensado en esto durante un siglo de existencia de este material.

Por lo tanto, no es de extrañar que desde el mismo momento de su aparición, los artesanos y las artesanas intentaran adaptarlo para crear joyas y creatividad artística: envolvían nueces y dulces para colgar. árbol de Navidad, cajas de cartón encoladas, arrugadas y prensadas en forma de diversas figuras y esculturas. Pero resultó que esto no es todo lo que el papel de aluminio común es capaz de hacer. El tejido de láminas fue el siguiente gran paso en la aplicación de este nuevo material moderno en el campo de la creación artística. Cuando las personas ven productos tejidos con papel de aluminio, no entienden de inmediato de qué y cómo están hechos, pero al descubrir qué es qué, no pueden creer que nadie haya pensado en esto durante un siglo de existencia de este material.

Tejer con papel de aluminio es tan simple y genial que inmediatamente comienza a parecer que este tipo de costura, accesible incluso para los niños, siempre ha existido. De hecho, tuvo la oportunidad de nacer cada vez que alguien, después de haber comido un caramelo o una barra de chocolate, comenzó a aplastar y torcer en sus manos un envoltorio de caramelo ya inútil, pero tan hermoso y brillante. Pero, o los golosos tenían cosas más importantes que hacer, o nadie comía dulces en las cantidades necesarias para la comprensión, pero resultó que fui yo, Olesya Emelyanova, quien una vez tuvo la idea de encontrar envoltorios de dulces. mejor uso que un bote de basura. A partir de envoltorios dorados de Autumn Waltz y otros dulces elegantes, comencé a tejer flores en miniatura, mariposas y peces de colores. Los niños que conocí recolectaron con entusiasmo envoltorios de dulces adecuados para mí, para luego poder cambiarlos por una artesanía extravagante.

Pero la recolección de envoltorios era lenta, su tamaño era pequeño y había muchas ideas, así que comencé a buscar un reemplazo que fuera más asequible y conveniente para el trabajo. No tuve que ir muy lejos, porque en cada casa hay un rollo de papel de aluminio. Ella, por supuesto, no brilló tanto como el oro, pero no terminó en el lugar más interesante. Entonces, de los "orfebres" pasé a la categoría de "plata". Ahora era posible tejer lo que tu corazón desea: flores en tamaño natural, candelabros, pantallas de lámparas, juguetes, figuritas de animales y pájaros.

|  |

|

|  |

|

|  |

|

| ||

|  |

|

|  |

|

|  |

Fue así como di el siguiente paso en la aplicación de un material relativamente nuevo para la humanidad e inventé el nuevo tipo creatividad: tejido de láminas o, como también se le llama, "FOILART" (de la combinación de las palabras inglesas "foil" y "art"). No había nada parecido en ninguna parte del mundo, por lo que se puede llamar con seguridad a Rusia el lugar de nacimiento de esta asombrosa tecnología, lo que está confirmado por la patente de la invención que recibí No. 2402426 *. Habiendo defendido mi invento, que nunca está de más, decidí que era hora de presentarlo no solo a amigos y conocidos, sino también al público en general.

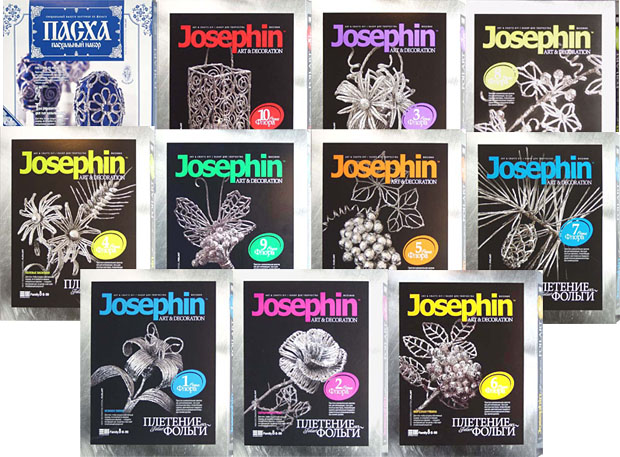

En 2008, Elf-Market lanzó la primera serie de kits creativos. Incluye 11 juegos: flores, mariposa, El huevo de Pascua y un candelabro. Por cierto, es precisamente por el nombre de esta serie que el segundo nombre de la técnica, "FOILART", se adhirió al tejido de láminas.

En 2011, la editorial AST-PRESS publicó el primer libro del mundo sobre tejido de láminas, Foil. Tejido calado". Esta es una hermosa edición de lujo con muchas fotografías. Algunas de ellas tuvisteis el placer de verlas arriba en la exposición fotográfica de obras. El libro incluye talleres de tejido de flores, candelabros, servilletas, jarrones, canastas y animales de papel aluminio.

En 2012, el Décimo Reino lanzó otro, que incluía 6 modelos: una caja, hojas de árboles, joyas, candelabros y una bicicleta en miniatura.

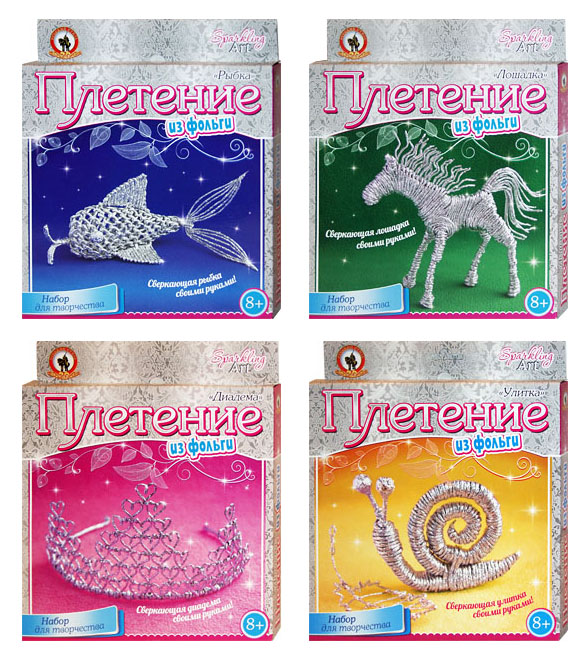

En 2014, el arte del foil art continuó su marcha triunfal en el mercado de kits para la creatividad infantil. La compañía Russian Style ha lanzado una serie de kits para tejer papel de aluminio bajo el nuevo nombre Sparkling Art, que se traduce como arte brillante o arte brillante. Y por qué no, porque los productos tejidos con paja de aluminio realmente brillan debido a la superficie metálica irregular de la lámina. La serie incluye 4 modelos: un caballo, un caracol, un pez y una diadema.

También en mi sitio web puedes convertirte ahora mismo en participantes de clases magistrales gratuitas y.

Los productos tejidos con papel de aluminio se ven muy impresionantes, pero no hay nada complicado en su fabricación. A pesar de que el tejido con láminas es un nuevo tipo de creatividad, tiene mucho en común con puntos de vista tradicionales costura. El proceso de preparación del material: torcer un alambre de una tira de papel de aluminio, es muy similar a hilar un hilo. Nuestras tatarabuelas hicieron esto a mano durante tanto tiempo que la memoria genética de esta ocupación aún está viva. No se sorprenda si de repente siente que sus manos recuerdan cómo hacerlo. El proceso mismo del tejido de láminas es similar al tejido de encajes, el tejido de alambre y el trabajo de un joyero, por lo que "FOILART" no puede llamarse inequívocamente costura puramente femenina. Tejer con papel de aluminio es simple, emocionante y les gusta a todos los que aprecian la belleza y la gracia, les encanta decorar su hogar, sorprender y deleitar a sus seres queridos.

Espero sinceramente que le guste mi invento y que el tejido con láminas se convierta en su forma favorita de expresión creativa. ¡Aprende cosas nuevas, crea belleza con tus propias manos! Sinceramente le deseo éxito en esto.

Espero sinceramente que le guste mi invento y que el tejido con láminas se convierta en su forma favorita de expresión creativa. ¡Aprende cosas nuevas, crea belleza con tus propias manos! Sinceramente le deseo éxito en esto.

© Fotógrafo. Serguéi Anatolievich Potapov. 2011

* « tejido de láminas" - nuevo aspecto moderno costura, patentada por el autor (patente de RF para una invención y un método para fabricar un hilo decorativo a partir de papel de aluminio y productos de él No. 2402426). La técnica del "tejido con láminas" se puede utilizar con fines comerciales (libros sobre el tejido con láminas, kits para la creatividad, talleres pagados sobre la enseñanza de la técnica, ventas productos terminados e hilos de aluminio, etc.) solo si se obtiene una licencia del autor y propietario de la patente, Olesya Emelyanova, por escrito de acuerdo con la ley aplicable.

* « tejido de láminas" - nuevo aspecto moderno costura, patentada por el autor (patente de RF para una invención y un método para fabricar un hilo decorativo a partir de papel de aluminio y productos de él No. 2402426). La técnica del "tejido con láminas" se puede utilizar con fines comerciales (libros sobre el tejido con láminas, kits para la creatividad, talleres pagados sobre la enseñanza de la técnica, ventas productos terminados e hilos de aluminio, etc.) solo si se obtiene una licencia del autor y propietario de la patente, Olesya Emelyanova, por escrito de acuerdo con la ley aplicable.

La palabra "foil" vino al ruso del polaco, donde vino directamente del latín al alemán. En latín, folium significa hoja. Solo el papel de aluminio es una hoja muy delgada.

Si el espesor de las láminas de aluminio "reales" comienza desde 0,3 mm (GOST 21631-76 Láminas de aluminio y aleaciones de aluminio), la lámina mucho antes de este punto ya termina en una línea recta numérica de espesores.

El espesor del papel de aluminio es de unas milésimas a unas décimas de milímetro. Para láminas de embalaje: de 0,006 a 0,200 mm. Se permite fabricar una variedad más "sólida" con un espesor de 0,200-0,240 mm.

Prácticamente el mismo rango de espesor, de 0,007 a 0,200 mm, se establece en los documentos normativos y técnicos para el papel de aluminio técnico. Para papel de aluminio para condensadores, es algo más pequeño, de 0,005 a 0,150 mm.

Otro parámetro geométrico importante es el ancho. El papel de aluminio técnico se produce de 15 a 1500 mm de ancho. Para la lámina de embalaje, el ancho mínimo es de 10 mm.

De la historia del papel de aluminio.

Inicialmente, el papel de aluminio se percibía como un reemplazo del papel de aluminio. por primera vez ella producción industrial se organizó en 1911 en Kreuzlingen (Kreuzlingen) en Suiza. Solo un año después de que Robert Victor Neher recibiera una patente para su tecnología de fabricación.

En 1911, las barras del famoso chocolate suizo comenzaron a envolverse en papel de aluminio, y un año después, los conocidos cubitos de caldo Maggi en la actualidad.

En la década de 1920, los productores de lácteos se interesaron por el papel de aluminio. Y ya a mediados de los años treinta, millones de amas de casa europeas utilizaban papel de aluminio en rollos en sus cocinas. En las décadas de 1950 y 1960, la producción de papel de aluminio se multiplicó varias veces. Es en gran parte gracias a ella que el mercado adquiere una escala tan impresionante. comida preparada. En los mismos años, apareció un laminado, bien conocido por todos de bolsas de leche y jugo: una simbiosis de papel y papel de aluminio.

Paralelamente al papel de embalaje, el papel de aluminio técnico se ha generalizado. Se utiliza cada vez más en la construcción, la ingeniería mecánica, la fabricación de equipos de climatización, etc.

Desde principios de los años sesenta, se ha enviado papel de aluminio al espacio: los satélites "envueltos" en papel de aluminio sirven para reflejar las señales de radio y estudiar las partículas cargadas emitidas por el Sol.

Estándares

En Rusia, la producción de papel de aluminio y productos basados en él está regulada por una gran cantidad de documentos normativos y técnicos.

GOST 745-2003 Papel de aluminio para embalaje. La especificación se aplica al papel de aluminio laminado en frío destinado a embalaje productos alimenticios, medicamentos, productos médicos, productos cosméticos, así como para la producción de materiales de embalaje a base de papel de aluminio.

GOST 618-73 Papel de aluminio para fines técnicos. La especificación está destinada a los fabricantes de láminas en rollo de aluminio utilizadas para aislamiento térmico, hidráulico y acústico.

La producción de papel de aluminio laminado para la fabricación de condensadores está regulada por GOST 25905-83 Papel de aluminio para condensadores. Especificaciones.

Además, el papel de aluminio se produce de acuerdo con especificaciones: TU 1811-001-42546411-2004 Lámina de aluminio para radiadores, TU 1811-002-45094918-97 Embalaje flexible en rollos a base de lámina de aluminio para medicamentos, TU 1811-007-46221433-98 Material multicapa combinado a base de lámina, TU 1811 -005-53974937-2004 Papel de aluminio doméstico en rollos y varios otros.

Tecnología de producción de papel de aluminio.

La producción de papel de aluminio es un proceso tecnológico bastante complicado.

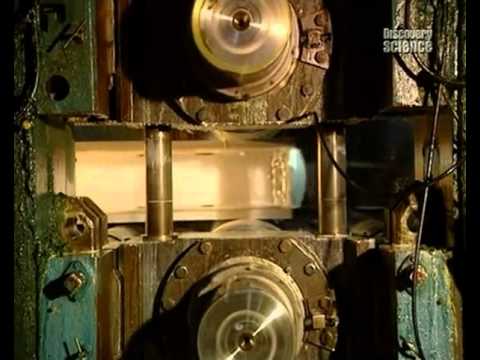

Los lingotes de aluminio se alimentan al tren de laminación en caliente, donde se laminan varias veces entre rodillos a una temperatura de unos 500 °C hasta un espesor de 2-4 mm. Luego, el producto semielaborado resultante ingresa a un tren de laminación en frío, donde adquiere el espesor requerido.

El segundo método es la colada continua de metal. Una palanquilla fundida se fabrica a partir de aluminio fundido en una planta de colada continua. Los cilindros obtenidos se laminan a continuación en un laminador de palanquillas mientras se someten al mismo tiempo a un recocido intermedio a alta temperatura. En el laminador de láminas, el producto semielaborado se lamina al espesor requerido. La lámina terminada se corta en rollos del ancho deseado.

Si se produce una lámina dura, se envasa inmediatamente después del corte. Si se requiere la lámina en un estado blando, es necesario un recocido final.

¿De qué está hecho el papel de aluminio?

Mientras que en el pasado el papel de aluminio se fabricaba predominantemente con aluminio puro, ahora se utilizan cada vez más aleaciones. La adición de elementos de aleación mejora la calidad de la lámina, haciéndola más funcional.

La lámina para embalaje está hecha de aluminio y aleaciones de aluminio de varios grados. Estos son aluminio primario (A6, A5, A0) y aluminio técnico (AD, AD0, AD1, 1145, 1050). Las aleaciones АЖ0.6, АЖ0.8 y АЖ1 como elemento principal, además del aluminio, contienen hierro. El número después de las letras muestra su participación como porcentaje, respectivamente, 0,40-050, 0,60-0,80, 0,95-1,15%. Y en las aleaciones 8011, 8011A, 8111, se agrega de 0,3 a 1,1% de silicio al aluminio y al hierro.

Por acuerdo entre el fabricante y el consumidor, es posible utilizar otras aleaciones de aluminio permitidas por el Ministerio de Salud de la Federación Rusa.

El papel de aluminio de calidad alimentaria no debe emitir sustancias nocivas en cantidades superiores a las establecidas. Aluminio sobre 0.500 mg/l, cobre y zinc - sobre 1.000 mg/l, hierro - 0.300 mg/l, manganeso, titanio y vanadio - sobre 0.100 mg/l. No debe tener olor que afecte la calidad de los productos envasados.

La lámina técnica está hecha de aluminio y aleaciones de aluminio de los grados AD1, AD0, AD, AMts, A7, A6, A5 y A0. Lámina para condensadores - de aluminio grados A99, A6, A5 y sus aleaciones - AD0 y AD1.

superficie de papel de aluminio

Según el estado de la superficie, se distinguen la lámina de aluminio lisa (símbolo FG), la lámina para acabado y la lámina con acabado.

El acabado está formado por capas de impresión, imprimaciones, barnices, papel (laminado), películas poliméricas (laminado), adhesivos y gofrados (frío y caliente, planos y gofrados).

En GOST 745-2003, según el estado de la superficie tratada, la lámina se divide en varios tipos. Pintado con barnices o pinturas de colores se designa "FO", barnizado en un lado - "FL", en ambos lados - "FLL", cubierto con barniz térmico - "FTL". La presencia de un sello se indica con las letras "FP" ("FPL": impresión en el anverso y barniz en el reverso. Si se aplica barniz térmico en el reverso, escriben "FPTL"). La presencia de una imprimación para imprimir en el anverso y un barniz térmico en el reverso se indica mediante una combinación de las letras "FLTL".

El grosor de la lámina se indica sin tener en cuenta el grosor de la capa de pintura que se le aplica.

El papel de aluminio laminado amplía las posibilidades de acabado de envases. Papel de aluminio, laminado con películas de polímero, se utiliza para productos aromatizados y bienes que requieren protección contra la humedad.

Y algunas palabras más sobre convenciones.

Además de la información sobre la superficie del papel de aluminio, los siguientes datos están "cifrados" en su símbolo de izquierda a derecha:

- método de fabricación (por ejemplo, la lámina formada en frío se indica con la letra "D");

- forma de sección (por ejemplo, "PR" - rectangular);

- precisión de fabricación: dependiendo de la desviación máxima en el grosor, el papel de aluminio para embalaje se fabrica con precisión normal (indicada por la letra "H"), aumentada (P) y alta (V);

- estado - suave (M) o duro (T);

- dimensiones;

- longitud: la longitud aleatoria se indica con las letras "ND";

- marca;

- designación estándar.

Los datos faltantes se reemplazan con una "X".

El papel de aluminio es el embalaje perfecto…

Debido a su "contenido" (aluminio y sus aleaciones) y forma (dimensiones geométricas), el papel de aluminio tiene una combinación única de propiedades.

El empaque de papel de aluminio brillante y reluciente seguramente atraerá la atención de los consumidores. Y la marca de su contenido se volverá reconocible, lo cual es extremadamente importante para una comercialización exitosa.

La ventaja más importante del papel de aluminio en el papel del embalaje es la impermeabilidad, la capacidad de servir como una barrera confiable en el camino. influencias negativas a los que el producto envasado está expuesto al medio ambiente externo y al tiempo. Protege de la exposición a los gases, la luz, no permite el paso de la humedad y las bacterias. No solo protegerá contra olores extraños, sino que tampoco le permitirá perder su propio aroma.

El papel de aluminio es un material ecológico. Fundamentalmente importante en condiciones modernas la posibilidad de su reciclaje al 100%. Y el papel aluminio que no cayó en la "circulación" de reciclaje, por un tiempo corto sin que efectos dañinos se disuelve sin dejar rastro en el medio ambiente.

El papel de aluminio es resistente a altas temperaturas, no se derrite ni se deforma cuando se calienta, lo que permite su uso para el tratamiento térmico y la congelación de productos.

Carece de toxicidad y no afecta el sabor de los alimentos. Durante el proceso de producción (durante el recocido final) se vuelve prácticamente estéril, impidiendo la formación de un caldo de cultivo para bacterias.

Y el papel de aluminio es un material duradero y tecnológicamente avanzado que adopta fácilmente varias formas, es resistente a la corrosión y es perfectamente compatible con otros materiales.

…y un importante factor económico

Hoy en día, la importancia del almacenamiento a largo plazo de productos y envases que brindan esta oportunidad está creciendo. Esta es la única forma de aumentar la movilidad de la producción de alimentos y aprovechar al máximo la división del trabajo.

El papel de aluminio no solo conserva la calidad de los alimentos y valor nutricional. Guarda la comida en sí, lo que significa los enormes recursos que se gastaron en su producción.

Papel de aluminio, leche y otras bebidas

La leche está de mal humor producto perecedero, y el papel de aluminio en este caso es especialmente apropiado. Mantiene el queso y la mantequilla frescos por más tiempo.

La leche y sus productos han sido durante mucho tiempo "amigables" con el aluminio. Baste recordar las latas de aluminio de varios litros en las que se transporta la leche, o las tapas de aluminio multicolor de las botellas de leche que ocupaban las estanterías de los supermercados hace varias décadas.

Y por qué no un símbolo de la era de un hombre lamiendo una tapa de aluminio de yogur, así como queso fundido en un paquete de papel de aluminio - ¿un símbolo de un tiempo pasado? Si continuamos con el tema de lo simbólico, entonces el silbido de una lata de aluminio abierta, anticipando el placer de saciar la sed, es ciertamente uno de los trazos luminosos de la paleta sonora de nuestro tiempo.

Por cierto, no solo la leche se puede tapar con aluminio, sino también más “seria”, aunque no tanto bebidas saludables. Los tapones de rosca de aluminio se utilizan para botellas de vidrio con líquidos que contienen alcohol.

Papel de aluminio o como engañar al tiempo

Papel de aluminio - embalaje perfecto para el almacenamiento de productos deshidratados, permitiéndoles largo tiempo mantener su estructura. Los ejemplos más evidentes son café instantáneo y leche en polvo.

Impulsado por el ritmo de vida cada vez mayor, el papel de aluminio ha hecho posible el rápido desarrollo del mercado de alimentos listos para comer y listos para cocinar. Los envases de aluminio han ganado una inmensa popularidad, que se pueden poner en el microondas con el contenido y en cuestión de segundos “cocinar” un delicioso almuerzo.

Hace un cuarto de siglo, en las grandes ciudades rusas, comenzaron a vender platos principales congelados listos para usar en papel de aluminio grueso. Los envases de aluminio son el embalaje ideal para almacenamiento a largo plazo y cocinar comidas listas en el horno y horno microondas. No necesitan lavarse y pueden desecharse inmediatamente después de una comida.

papel de aluminio para cocinar en casa

Nada menos que aquellos que más aprecian la posibilidad de comer en los alimentos. comida rápida, el papel de aluminio es demandado por gourmets que conocen muchas recetas para cocinar con su uso.

Tal comida se distingue no solo por la altura cualidades gustativas(los platos cocinados en papel de aluminio permanecerán jugosos y no se quemarán), sino también los beneficios asociados con la ausencia de la necesidad de agregar grasa, es decir, el pleno cumplimiento de los principios de una dieta saludable.

La ventaja indudable del papel de aluminio es su higiene, que es especialmente importante cuando se envasan productos tan higiénicos como carne, aves y pescado.

Valor de lámina en cocina casera aumentó aún más con el uso generalizado de los hornos de microondas.

Papel de aluminio: para las personas y nuestros hermanos pequeños

El uso de papel de aluminio para el envasado de alimentos comenzó con el chocolate. También ayuda a preservar una repostería más “democrática”. Las piruletas en un paquete de aluminio sellado están protegidas de forma segura contra influencias externas. El papel de aluminio se usa para envolver el cacao en polvo y el aún más popular café recién molido.

Paquete de papel de aluminio confitería no solo ayuda a mantener su calidad, sino que también los hace lucir más festivos.

Las mascotas, cuya comida también viene envasada en papel de aluminio, difícilmente apreciarán sus méritos estéticos, pero la alta palatabilidad de la comida almacenada en él, sin duda, no será ignorada.

Papel de aluminio en la industria farmacéutica

A menudo se encuentra papel de aluminio higiénico y seguro La mejor decision en la fabricación de envases farmacéuticos, asegurando su transporte y almacenamiento por mucho tiempo.

Se utiliza para la producción de envases tipo blister (cajas fabricadas en forma de producto envasado); tubos flexibles; bolsas para polvos, gránulos, líquidos y ungüentos.

El papel de aluminio, que se adhiere fácilmente al papel y al plástico, se utiliza para la fabricación de envases combinados que cumplen con todos los requisitos de higiene. Y esto es extremadamente importante para su uso en la producción de productos cosméticos y productos para el cuidado personal.

Papel de aluminio técnico

El papel de aluminio es liviano, conductivo térmico, fabricable, resistente a la contaminación y al polvo, la capacidad de reflejar la luz, propiedades decorativas. Todas estas cualidades han predeterminado una amplia gama de aplicaciones para el papel de aluminio técnico.

En la industria eléctrica, se fabrican pantallas de cables eléctricos. En la industria automotriz, se utilizan en los sistemas de enfriamiento del motor y para el acabado interior de los automóviles. Este último no solo es hermoso y casi ingrávido, sino que también contribuye a una mayor seguridad de los pasajeros, ya que la lámina mejora el aislamiento acústico y evita la propagación del fuego. También se utiliza como barrera contra incendios en otros modos de transporte.

La lámina se utiliza en la fabricación de intercambiadores de calor en sistemas de calefacción y aire acondicionado. Ayuda a aumentar la eficiencia energética de los dispositivos de calefacción (radiadores). El papel de aluminio es ampliamente utilizado en refrigeración.

Se puede encontrar fuera y dentro de los edificios, incluidos los sistemas de ingeniería. El papel de aluminio para un baño, que reduce el intercambio de calor con el medio ambiente, le permite calentar rápidamente la habitación y mantener el calor por más tiempo.

El papel de aluminio puede servir como aislante reflectante independiente y complementar otros materiales de aislamiento térmico. Los cilindros de lana mineral laminados con papel de aluminio se utilizan para el aislamiento térmico de tuberías tecnológicas en diversas industrias y complejos de edificios.

El papel de aluminio autoadhesivo se utiliza para sellar estructuras flexibles (por ejemplo, aislamiento térmico de conductos de aire).

Con las tecnologías modernas, el papel de aluminio se enfrenta a la tarea de separar ambientes, proteger, aislar. En general, sirva como una barrera confiable. Y esto a pesar de que su grosor es acorde con el grosor de un cabello humano. Como saben, tiene un promedio de 0,04-0,1 mm, mientras que el grosor de la lámina comienza en 0,005 mm.

Pero las posibilidades del aluminio son tan grandes que incluso con dimensiones tan modestas es posible lograr los resultados requeridos. Por tanto, el papel de aluminio, que cumplió hace unos años su centenario, no corre peligro de “paz”.

¿Cómo se hace el papel de aluminio?

La lámina es una hoja muy delgada hecha de algún tipo de metal o aleación de metal. El grosor de la lámina, por regla general, no supera los 0,2 cm, por lo que es comparable al grosor de una hoja de papel. A menudo, la hoja está hecha de estaño y sus aleaciones (dicha hoja se llama "estaniol"), hierro (el segundo nombre para la hoja de hierro grueso es "estaño") y oro (el oro finamente laminado se llama "hoja"). El material más común utilizado para hacer láminas es el aluminio. Son láminas de aluminio delgadas en la vida cotidiana las que comúnmente se llaman simplemente láminas. Para saber cómo se fabrica el papel de aluminio, lee este artículo.

Tecnología de producción de papel de aluminio.

- El aluminio se funde a partir de mineral de aluminio (bauxita o alunita) en una planta metalúrgica.

- El aluminio terminado se vierte en moldes especiales y se sumerge en agua para que se enfríe rápidamente.

- Los grandes lingotes de aluminio resultantes (la longitud de los lingotes es de más de 4 metros y pesan más de siete toneladas) se extraen de los moldes y se trasladan con una grúa al taller de laminación.

- El lingote de aluminio se prepara primero para el laminado. Para hacer esto, el disco se coloca en una plataforma especial y, bajo el control de una computadora, se corta por todos lados. De cada lado del lingote, tres milímetros capa superior. Como resultado de esta operación, todas las irregularidades e impurezas se eliminan de la pieza de trabajo y toma la forma de un paralelepípedo regular con lados lisos como un espejo.

- A continuación, la pieza de trabajo se calienta a una temperatura de 550°C y se empieza a rodar entre los rodillos. Para evitar que el aluminio se adhiera a los rollos, su superficie se humedece constantemente con una emulsión de aceite en agua.

- La pieza de trabajo se pasa a través de los rodillos repetidamente, con cada pasada disminuye el grosor de la pieza de trabajo. Cuando alcanza un grosor de un centímetro, y esto sucede, por regla general, después de dieciséis vueltas, la hoja futura se enfría y se enrolla en un rollo grande.

- Luego, este rollo se traslada al taller de laminación en frío, donde el espesor de la palanquilla se lleva a 200 micrones mediante prensado en frío. Si se requiere obtener una hoja de aluminio gruesa, la palanquilla se pasa a través de los rodillos varias veces y en este punto se detiene el proceso de laminación en frío.

- Si se necesita una lámina más delgada (como las que solemos usar para fines domésticos), la lámina se pasa por los rollos al menos cuatro veces más. Además, la última vez que la lámina ya se vuelve bastante delgada, por lo tanto, para que no se rompa al pasar a través de los rollos, se doblan dos tiras de lámina y se pasan a través de los rollos al mismo tiempo. Es por esto que el papel de cocina tiene dos lados diferentes: mate y brillante. El lado mate es el lado de la cinta que estaba dentro de la pieza de trabajo, y el lado brillante estaba afuera, fue ella quien entró en contacto con la superficie del eje y la pulió hasta obtener un acabado de espejo.

- Al final de la producción, se cortan los bordes irregulares de las láminas de aluminio, la lámina se corta en tiras del ancho requerido, se cortan piezas de la longitud requerida de las tiras, se enrollan en tubos de cartón y los rollos de lámina terminados se Embalado en cajas de film o cartón.

Nos encontramos con papel de aluminio casi todos los días, la mayoría de las veces sin siquiera darnos cuenta. Es doméstico y técnico. El primero se utiliza para envasar productos, hacer ampollas para tabletas, hornear carnes y verduras. Es atóxico, inodoro y retiene perfectamente el calor. El segundo se utiliza en electrónica e industria. Una lámina de este tipo es de plástico, resistente al calor y tiene una alta reflectividad.

¿Quién inventó el papel de aluminio? ¿Quién y cuándo tuvo la idea de convertir una pieza de metal en una hoja delgada como el papel?

Verdad y ficción

A veces puedes encontrar una mención de que Percy Spencer inventó el florete. De hecho, esto no es cierto en absoluto. Según la leyenda, Percy Spencer inventó el horno de microondas cuando notó que un magnetrón encendido derretía una barra de chocolate en su bolsillo. Pero la barra de chocolate solo estaba envuelta en papel de aluminio, lo que, quizás, contribuyó al proceso de calentamiento.

Pero, ¿quién inventó realmente el papel de aluminio? En realidad, las opiniones difieren radicalmente. La primera lámina fue oro, también se le llama Apareció hace mucho tiempo, incluso entre los antiguos griegos y egipcios. Esto se debe al hecho de que el oro es el metal más dúctil y maleable, es decir, no es difícil aplanarlo en la hoja más delgada. Lo usé para decorar joyas y dorados.

En Japón, los artesanos forjaban y estiraban una pieza de oro hasta convertirla en una lámina de aluminio. Cuando las hojas se vuelven muy delgadas, no más gruesas que 0,001 mm, la lámina se vuelve a batir entre las capas de papel. Este arte existe solo en Japón desde hace muchos siglos.

Incluso puedes comer papel de oro. A Industria de alimentos este es un aditivo E175, utilizado para la decoración varios platos como helado.

Ahora es valorado no solo por su valor artístico, sino también por su alta conductividad eléctrica y resistencia a la corrosión. Y estas son cualidades importantes para la ingeniería eléctrica.

¿Quién inventó el papel de aluminio? En realidad, el producto de aluminio tiene una historia larga y controvertida. Su progenitor fue el papel de estaño, el estaniol, que fue muy utilizado hasta el siglo XX en la fabricación de espejos, en el envasado de alimentos y en odontología. Pero el acero era tóxico y tenía un desagradable olor a estaño, por lo que no echó raíces en la industria alimentaria.

invento brillante

¿Quién inventó el papel de aluminio? Datos interesantes hablar de este "brillante" invento. En 1909, un joven ingeniero de Zúrich, Robert Victor Neher, estaba viendo una carrera internacional de globos aerostáticos y accidentalmente escuchó a los fanáticos discutir sobre qué avión duraría más tiempo en el aire. A Neer se le ocurrió que para mejor resultado valdría la pena cubrir un globo de seda con una fina capa de papel de aluminio.

Desafortunadamente, el globo diseñado por Neher no pudo volar. Pero la máquina para la producción de las tiras más finas de aluminio, es decir, láminas, ya estaba construida. Después de varias pruebas y errores, no sin la ayuda de colegas (Edwin Laubert y Alfred Moody), Neher aún logró tener éxito. El 27 de octubre de 1910 se recibió una patente para la producción de papel de aluminio.

Neher y fabricas de chocolate

Los primeros en apreciar los beneficios del nuevo Material de embalaje pasteleros Antes de esto, el chocolate se vendía en piezas por peso. Más allá de eso, las opiniones difieren. Algunos historiadores dicen que la fábrica de chocolate Tobler firmó el primer contrato con Neher para el suministro de papel de aluminio. Otros afirman que a las fábricas de Nestlé se les ocurrió la idea de usar papel de aluminio para proteger a los consumidores del chocolate derretido. Otros más atribuyen la idea de los envoltorios de chocolate de este material a Franklin Mars, el propietario de la fábrica Mars. La envoltura de aluminio fue la innovación exitosa de un emprendedor inteligente. En los EE. UU., los Life Savers se envolvieron por primera vez en papel de aluminio en 1913.

Entonces, ¿quién inventó el papel de aluminio? Algunos afirman que hizo esto para que sus dulces favoritos no se echaran a perder tan rápido.

Más tarde, el papel de aluminio se utilizó para envasar medicamentos, cigarrillos, aceite, café e incluso jugos. Al mismo tiempo, aparecieron los primeros rollos de papel de aluminio doméstico para envasar cualquier cosa.

El color importa

Entonces, después de todo, ¿quién inventó el florete? Hasta el día de hoy, este es un tema controvertido. Solo se sabe con certeza que en 1915 Neher ideó una forma de hacer papel de aluminio multicolor. Pero en 1918 fue reclutado por el ejército, donde murió de gripe española el 27 de noviembre del mismo año. Pero su idea no desapareció, y en 1933 Konrad Kurz se convirtió en el descubridor del método de deposición catódica. Este método hizo posible depositar la capa más delgada y uniforme de oro sobre una base de aluminio. Esta lámina se usó para estampado en caliente. Las guerras mundiales y el declive económico total obligaron a los fabricantes a cambiar la capa de oro real por una capa de laca amarilla con una base metalizada. Así es como apareció la moderna lámina multicolor. La variedad de colores y la producción más barata han ampliado el alcance del material.

otra historia

La pregunta sigue sin resolverse: ¿quién inventó el florete? Hay otra versión de su apariencia, y no está asociada con globos, sino con la industria tabacalera. A menudo sucede que los descubrimientos vienen a la mente de varias personas casi simultáneamente. Hasta principios del siglo XX, los puros y cigarrillos se envasaban para protegerlos de la humedad en hojas delgadas estaño. Richard Reynolds, que en ese momento trabajaba en la fábrica de tabaco de su tío, pensó en usar aluminio, un material más barato y liviano, en lugar de estaño. Hizo la primera muestra de papel de aluminio en 1947.

papel de aluminio y loto

El 16 de abril de 2015, científicos alemanes anunciaron la invención de un material al que no se adhiere líquido, en este caso- yogur nuevo material- se trata de papel de aluminio recubierto de cavidades microscópicas en las que se acumula el aire y evita que entre líquido en el interior. Los científicos observaron esta idea en una hoja de loto, que repele el agua y la suciedad.

Las empresas japonesas ya están listas para poner en práctica el invento desarrollando tapas especiales para yogur.