Jak se vyrábí fólie? Alobal

|

(21), (22) Přihláška: 2002123341/02, 18.01.2001 (24) Počáteční datum platnosti patentu: (30) Priorita úmluvy: (43) Datum zveřejnění přihlášky: 20.03.2004 (56) Seznam dokumentů citovaných ve zprávě o (85) Datum vstupu aplikace PCT do vnitrostátní fáze: (86) Aplikace PCT: (87) PCT publikace: Adresa pro korespondenci: |

(73) Držitel(é) patentu: |

(54) KOMPOZITNÍ MĚDĚNÁ FÓLIE A ZPŮSOB JEJÍ VÝROBY

(57) Abstrakt:

Vynález se týká oblasti galvanoplastiky, zejména výroby kompozitní měděné fólie, a může být použit pro výrobu desek plošných spojů. Kompozitní měděná fólie (10) obsahující nosnou fólii (12) elektrolyticky nanesenou na katodě má katodovou stranu vytvořenou v kontaktu s katodou a elektrolytickou stranu proti ní. Na elektrolytické straně nosné fólie (12) je velmi tenká separační vrstva (14). Tenká funkční fólie (16) vytvořená nanášením mědi má přední stranu v kontaktu se separační vrstvou (14) a opačnou zadní stranu. Elektrolytická strana nosné fólie (12) má drsnost Rz menší nebo rovnou 3,5 um. Způsob spočívá v tom, že elektrolytickým nanášením na katodu se získá nosná fólie (12), na jejíž elektrolytické straně se vytvoří velmi tenká separační vrstva (14) a nanášením mědi se vytvoří tenká funkční fólie (16). , která má přední stranu v kontaktu se separační vrstvou (14), přičemž galvanické pokovování nosné fólie (12) je provedeno tak, že její elektrolytická strana má drsnost Rz menší nebo rovnou 3,5 μm. EFEKT: získání relativně levné kompozitní měděné fólie s kvalitním funkčním povrchem fólie. 2 s a 24 z.p. f-ly, 9 nemocných.

Oblast techniky, do které vynález patří

[0001] Předložený vynález se týká kompozitní měděné fólie a způsobu její výroby. Takovou kompozitní měděnou fólii lze použít zejména pro výrobu desek plošných spojů.

Předpoklady pro vznik vynálezu

Kompozitní fólie podobná té podle předkládaného vynálezu je popsána v US patentové fólii pro oddělení funkční fólie od nosné fólie. Vyrobeno konvenční technologie(elektrolytická metoda), nosná fólie má hladkou katodovou stranu (lesklá strana) vytvořenou v kontaktu s rotujícím titanovým katodovým bubnem a protilehlou hrubou elektrolytickou stranu (matná strana). Při velmi malé tloušťce separační vrstvy se povrch funkční fólie opakuje s povrchem nosné fólie. Stejný US patent č. 3 998 601 navrhuje nanést funkční fólii na elektrolytickou stranu nosné fólie pro získání saténového konečného povrchu a na její katodovou stranu pro získání zrcadlového povrchu.

Při výrobě desek plošných spojů (PCB) je výhodné, aby fólie měla povrch s nízkou drsností, tzn. zrcadlový povrch. V praxi je tedy funkční fólie vždy po nanesení separační vrstvy elektrolyticky nanesena na katodovou stranu. Typicky je drsnost povrchu definována Rz, která je pro katodovou stranu v rozsahu 1,5 µm Rz3,5 µm. Protože povrch funkční fólie sleduje povrch katodové strany nosné fólie, bude její drsnost ve skutečnosti stejná jako drsnost katodové strany.

Tato kompozitní měděná fólie má zvláštní výhody při výrobě desek plošných spojů. Při nakašírování této fólie na izolační substrát z pryskyřice je funkční fólie spolehlivě chráněna nosnou fólií před vniknutím pryskyřice a poškozením jejího povrchu. Po odstranění nosné fólie se tedy získá mědí plátovaný laminát s výjimečně hladkým povrchem.

S ohledem na současné a budoucí požadavky na miniaturizaci výrobků je vhodné mít možnost zvýšit počet vodivých prvků na jednotku povrchu a zmenšit velikost těchto prvků a vzdálenost mezi nimi (krok). Takováto topologie obvodu může být získána chemickým leptáním vzoru obvodu s velmi vysokou hustotou na desku s vysokým foto-rozlišením na super hladkém povrchu bez defektů. Je však třeba poznamenat, že u známé kompozitní měděné fólie má povrch funkční fólie obvykle určité vady a nesplňuje rostoucí požadavky na miniaturizaci výrobků. Na povrchu katodových bubnů se zpravidla vyskytují vady, které způsobují vznik povrchových vad (pruhování) na katodové straně nosné fólie, a tím i na povrchu na ní nanesené funkční fólie. V současné době není přítomnost takových vláken problém při výrobě desek plošných spojů, ale pravděpodobně se stanou problémem v budoucnu, kdy se desky budou vyrábět podle specifikací, které splňují zvýšené požadavky na miniaturizaci produktů.

Pro zlepšení kvality povrchu funkční fólie mohla být katodová strana nosné fólie vyrobena na katodových bubnech s ultra hladkým povrchem bez povrchových defektů. Je však téměř nemožné vyrobit ultrahladké bubny za přijatelnou cenu pomocí současné technologie. Ultra hladký povrch se navíc snadno poškodí, a proto by použití takového bubnu bylo extrémně nákladné.

Úkol vynálezu

Předkládaný vynález byl založen na úkolu získat relativně levnou kompozitní měděnou fólii s vysoce kvalitním funkčním povrchem fólie. Tento problém je řešen podle vynálezu použitím kompozitní měděné fólie podle nároku 1 nároků.

Stručné shrnutí vynálezu

Na rozdíl od konvenční kompozitní měděné fólie s hladkým povrchem funkční fólie, ve fólii podle předkládaného vynálezu není čelní strana funkční fólie obrácena k lesklé katodové straně elektrolyticky nanesené nosné fólie, ale její super hladká elektrolytická strana.

U fólie podle tohoto vynálezu je přes separační vrstvu na elektrolytické straně nosné fólie nanesena funkční fólie, a proto povrch její přední strany kopíruje povrch elektrolytické strany nosné fólie a má drsnost Rz která se ve skutečnosti rovná drsnosti elektrolytické strany nosné fólie. Elektrolytická strana nosné fólie není na katodě vytvořena, a proto nedochází k povrchovým defektům spojeným s přítomností defektů na povrchu katody. Zároveň je zřejmé, že přední strana funkční fólie, která je zrcadlovým obrazem elektrolytické strany nosné fólie, také nebude mít takové povrchové vady jako např. strie.

Jedna z výhod bezvadné funkční fólie souvisí se schopností výrazně zlepšit fotorozlišení obvodového obrazce. Další výhodou fólie podle vynálezu je možnost rovnoměrnějšího chemického leptání, protože čím rovnoměrnější je povrch, tím rovnoměrnější je leptání. Navíc přední strana funkční fólie, která nemá povrchové vady, umožňuje optimalizovat provádění mnoha technologických operací při výrobě PP, zejména operace nanášení měděného povlaku.

Při velmi malé tloušťce funkční fólie má povrch její rubové strany téměř stejnou drsnost jako povrch přední strany (Rz3,5 μm). Tato drsnost je nejvhodnější pro získání povrchu s jednotnou jemnozrnnou strukturou.

Další výhodou fólie podle vynálezu je přítomnost nosné fólie, která slouží jako základ pro funkční fólii a spolehlivě chrání ultra hladký povrch před poškozením při přepravě a laminaci.

Výhoda nosné fólie kompozitní fólie podle vynálezu spočívá v tom, že sestává převážně z rovnoosých krystalů alespoň blízko povrchu přiléhajícího k separační vrstvě. Taková krystalická struktura přispívá k vytvoření ultra hladké elektrolytické strany fólie. Nosná fólie může být vyrobena galvanickým pokovováním levného kovu nebo slitiny, jako je železo nebo mosaz. Výhodně se však jako nosná fólie používá galvanicky pokovená měděná fólie. Tloušťka nosné fólie se může pohybovat od 18 do 105 um.

Funkční fólie se také skládá z rovnoosých krystalů, a proto v podstatě opakuje ultra hladký homogenní povrch umístěný pod ním. Povrch přední strany funkční fólie může mít drsnost Rz menší nebo rovnou 3,5 um. Výhodně je tloušťka funkční fólie v rozsahu 2 až 13 um. Taková funkční fólie s rovnoosou krystalickou strukturou umožňuje velmi rychlé, přesné a rovnoměrné leptání. Navíc taková struktura fólie přispívá k výrobě dobře definovaných obdélníkových vodivých prvků. Současně lze výrazně zvýšit počet vodivých prvků na jednotku povrchu a snížit jejich velikost a krok mezi nimi, což umožňuje vyrábět desky plošných spojů s velmi hustým obvodovým vzorem. Navíc lze přímo laserem vyrobit otvory do funkční fólie o tloušťce 3-5 µm.

Oddělovací vrstva a nosná fólie mohou být z funkční fólie odloupnuty současně. Separační vrstvou může být elektrolyticky nanesená vrstva na bázi chrómu. Výhodně je tloušťka této vrstvy menší než 1,5 um, výhodněji přibližně 0,1 um. Ultra hladký a jednotný povrch elektrolytické a přední strany zajišťuje rovnoměrnou adhezi mezi nosnou a funkční fólií. Tloušťka vrstvy chrómu se volí tak, aby síla potřebná k současnému odtržení separační vrstvy a nosné fólie byla v rozmezí 30 až 150 N/m. Taková odlupovací síla mezi nosnou fólií a funkční fólií spolehlivě chrání přední plochu funkční fólie při laminaci a dalších operacích při výrobě DPS a zároveň umožňuje vcelku snadné odtržení nosné fólie.

Předkládaný vynález také navrhuje způsob výroby kompozitní měděné fólie, který spočívá v tom, že

a) elektrolytickou depozicí na katodě se získá nosná fólie, která má katodovou stranu přiléhající ke katodě a elektrolytickou stranu proti ní,

b) na elektrolytickou stranu nosné fólie se nanese velmi tenká separační vrstva a

c) nanesením mědi na separační vrstvu se získá funkční fólie, která má přední stranu obrácenou k separační vrstvě a opačnou rubovou stranu.

Podle jednoho z důležitých charakteristické rysy podle vynálezu se galvanické pokovování nosné fólie provádí tak, že drsnost Rz její elektrolytické strany je menší nebo rovna 3,5 um. Způsob podle vynálezu umožňuje vyrobit funkční fólii s ultra hladkým, výjimečně jednotným povrchem, zcela bez povrchových defektů, jako jsou pruhy.

Elektrolytickou depozici nosné fólie lze provést z elektrolytu obsahujícího 70 až 110 g/l mědi (například ve formě síranu měďnatého), 80 až 120 g/l kyseliny sírové a 1 až 10 ppm nosiče, od 1 až 10 ppm hladšího a 0,1 až 2 ppm rozjasňovače.

Nosičem může být vysokomolekulární polymer rozpustný v kyselině vybraný ze skupiny sestávající z želatiny (molekulová hmotnost (MW) 2000-100000), polyakrylamidu (MW 500000-12000000), polyethylenglykolu (MW 400-10000), (s MM 300-5000), polyethylenglykoldimethylether (s MM 250-3000) a hydroxyethylcelulóza (s MM 10000-100000). Ekvalizérem může být organická sloučenina obsahující atom dusíku nebo atom kyslíku a vybraná ze skupiny, kterou tvoří polyethylenimin, poly(propylenglykol-b-ethylenglykol-b-propylenglykol)bis(2-aminopropylether) a N-allylthiomočovina . Jako zjasňovací činidlo lze použít sloučeninu síry zvolenou z 2-merkaptobenzimidazolu, 3,3'-thiodipropionové kyseliny, 3-merkapto-1-propansulfonátu sodného, kyseliny thiodiglykolové a kyseliny thiomléčné.

S výhodou obsahuje nosná fólie, alespoň v blízkosti svého povrchu přilehlého k separační vrstvě, převážně rovnoosé krystaly, které přispívají k výrobě nosné fólie s ultra hladkou elektrolytickou stranou bez povrchových defektů. Takovou strukturu lze získat úpravou režimu elektrolýzy a použitím výše uvedených elektrolytů. Režim elektrolýzy je také výhodně řízen během nanášení funkční fólie, která za určitých podmínek bude obsahovat také rovnoosé krystaly.

V dalším kroku (d) způsobu podle vynálezu se vhodnou povrchovou úpravou rubové strany funkční fólie zvýší její přilnavost k následné vrstvě pryskyřice nebo substrátu. Takové zpracování zahrnuje získání jemnozrnné měděné struktury na povrchu rubové strany, která po leptání zanechá hladký, jednotný otisk na pryskyřici. Takové zpracování poskytuje dostatečně silnou adhezi tenkých vodivých prvků, možnost leptání vysokou rychlostí, možnost získání přesného a jasně definovaného obrysu vodivých prvků a jemnozrnný otisk nezbytný pro následné vytvoření vícevrstvé struktury.

Poté se v kroku (e) pasivuje rubová strana funkční fólie, nejlépe po povrchové úpravě. Díky tomu jsou obě strany funkční fólie chráněny, a to přední strana nosnou fólií a zadní strana pasivační vrstvou.

V kroku (e) se na rubovou stranu funkční fólie nanese vrstva pryskyřice. Přítomnost takové vrstvy umožňuje okamžitě použít navrhovanou kompozitní měděnou fólii při výrobě vícevrstvých výrobků plátovaných mědí, desek plošných spojů, jakož i vícevrstvých desek plošných spojů po provedení příslušných spojovacích operací.

Stručný popis výkresů

Níže je vynález podrobněji popsán příkladem neomezující varianty jeho realizace s odkazem na doprovodné výkresy, které znázorňují:

obrázek 1 - získaný za použití skenovacího elektronového mikroskopu (SEM) obrazu průřezu kompozitní měděné fólie navržené v tomto vynálezu,

2 je SEM snímek katodové strany konvenční nosné fólie,

Obrázek 3 je SEM snímek elektrolytické strany nosné fólie kompozitní měděné fólie zobrazené na obrázku 1,

obrázek 4 - získaný pomocí SEM snímku přední strany běžné funkční fólie,

Obr. 5 je SEM snímek přední strany funkční fólie kompozitní měděné fólie znázorněné na obr. 1, Obr.

6 je SEM snímek povrchu rubové strany funkční fólie se strukturou získanou po konvenční povrchové úpravě,

Obr. 7 je SEM snímek zadní strany kompozitní měděné fólie znázorněné na obr. 1 po speciálním zpracování pro získání jemné povrchové struktury, Obr.

Obr. 8 je SEM snímek tisku v pryskyřičné vrstvě rubové strany fólie se strukturou získanou po konvenční povrchové úpravě a znázorněnou na obr. 6, a Obr.

Na obr. 9 je SEM snímek tisku ve vrstvě pryskyřice na rubové straně fólie s jemnozrnnou povrchovou strukturou získanou po speciální povrchové úpravě znázorněné na obr. 7. Obr.

Výhodné provedení vynálezu

Na obr. 1 je znázorněn snímek z rastrovacího elektronového mikroskopu (zvětšení 1000x) kompozitní měděné fólie 10 podle tohoto vynálezu. Jednotlivé kroky výhodného provedení způsobu výroby fólie 10 podle vynálezu jsou popsány níže, aby byly jasně vysvětleny hlavní znaky této fólie a její vlastnosti.

Při výrobě fólie se v prvním kroku (a) nanesením mědi z elektrolytu na rotující titanový katodový buben získá nosná fólie 12. Při výrobě nosné fólie elektrolyt cirkuluje mezi katodovým bubnem. a anodu umístěnou bezprostředně vedle katody. Výsledná nosná fólie 12 má katodovou stranu v kontaktu s bubnem a opačnou elektrolytickou stranu smáčená elektrolytem. Elektrolytické nanášení fólie 12 se provádí tak, že drsnost elektrolytické strany Rz je menší nebo rovna 3,5 um (Rz3,5 um). Drsnost Rz se měří podle DIN 4768. Aby se získala fólie 12 o tloušťce 18 až 105 um, například 35 nebo 70 um, je nutné mít možnost řídit režim galvanického pokovování.

Ve druhém kroku (b) se na elektrolytickou stranu nosné fólie 12 nanese velmi tenká separační vrstva 14.

Ve třetím kroku (c) je na separační vrstvu 14 elektrolyticky nanesena funkční fólie 16. Fólie 16 má přední stranu v kontaktu se separační vrstvou 14 a opačnou zadní stranu. Regulace režimu elektrolytického nanášení umožňuje při provádění této operace měnit tloušťku fólie 16 v rozsahu od 2 do 13 mikronů. Zatímco fólie 16 může mít tloušťku například 3, 5, 9 nebo 12 mikronů.

Jak bylo uvedeno výše, galvanické pokovování nosné fólie 12 v kroku (a) se provádí tak, že drsnost Rz její elektrolytické strany je menší nebo rovna 3,5 um. Při konvenční výrobě fólie je elektrolytická strana fólie mnohem hrubší a drsnější než katodová strana, a proto je funkční fólie uložena na katodové straně nosné fólie. Drsnost separační vrstvy, která je velmi tenká, bude stejná jako drsnost katodové strany nosné fólie. Proto bude mít přední strana funkční fólie, která je nanesena na uvolňovací vrstvu, stejnou drsnost jako katodová strana nosné fólie. Vzhledem k tomu, že drsnost katodové strany je menší než drsnost elektrolytické strany, je obvykle funkční fólie nanesena na katodové straně. Pro získání tenkého a jasného vzoru obvodu během fotochemického leptání je nutné mít rovný, hladký povrch. Protože katodovou stranu nosné fólie tvoří povrch katodového bubnu, je jeho drsnost určena drsností bubnu. Drsnost katodové strany nemůže být menší než drsnost povrchu bubnu a výsledná obvyklým způsobem katodová strana nosné fólie může být příliš drsná pro vytvoření funkční fólie s ultra hladkým povrchem. Navíc se na povrchu katodového bubnu obvykle vyskytují určité vady, které způsobují vznik pruhů na katodové straně nosné fólie (viz obr. 2, zvětšení 1000x), a tedy na přední straně funkční fólie.

Nosná fólie vyrobená způsobem podle vynálezu s elektrolytickou boční drsností Rz3,5 um je vysoce kvalitní nosný povrch, na kterém je vytvořena funkční fólie 16. Při malé tloušťce funkční fólie 16 bude drsnost její rubové strany téměř stejná jako drsnost přední strany.

Způsob elektrolytického nanášení a složení elektrolytu by měly zajistit ukládání nosné fólie 12 ve formě velmi malých, přednostně rovnoosých zrn. Rovnoosá zrna nebo krystaly, ve kterých je poměr velikosti v různých směrech přibližně roven jedné, přispívají k získání hladkého, jednotného povrchu a jsou proto výhodnější než prizmatické krystaly. Pro vytvoření povrchu, na který je nanesena funkční fóliová vrstva 16, je výhodné, aby takovéto rovnoosé krystaly nosné fólie byly umístěny alespoň blízko jejího povrchu v blízkosti separační vrstvy 14.

Takovou nosnou fólii lze vyrobit elektrolyticky nanesením mědi na buben v kroku (a) z elektrolytu obsahujícího 70 až 110 g/l mědi (například ve formě síranu měďnatého), 80 až 120 g/l kyseliny sírové tři druhy organických přísad určených k získání struktury v nosné fólii 12, sestávající převážně z rovnoosých krystalů. Složení takového elektrolytu zahrnuje následující složky:

1) 1 až 10 ppm nosiče, což je vysokomolekulární polymer, rozpustný v kyselině a vybraný ze skupiny zahrnující želatinu (s MM 2000-100000), polyakrylamid (s MM 500000-12000000), polyethylenglykol (s MM 400 - 10000), (s MM 300-5000), polyethylenglykoldimethylether (s MM 250-3000) a hydroxyethylcelulóza (s MM 10000-100000),

2) 1 až 10 ppm vyrovnávacího činidla, což je organická sloučenina obsahující atom dusíku nebo atom kyslíku a vybraná ze skupiny, kterou tvoří polyethylenimin, poly(propylenglykol-b-ethylenglykol-b-propylenglykol) bis( 2-aminopropylether) a N-allylthiomočovina,

3) 0,1 až 2 ppm zjasňovacího činidla, což je sloučenina síry vybraná ze skupiny sestávající z 2-merkaptobenzimidazolu, 3,3"-thiodipropionové kyseliny, 3-merkapto-1-propansulfonátu sodného, kyseliny thiodiglykolové a kyseliny thiomléčné.

Při použití takového elektrolytu by hustota proudu měla být 9 od 5 do 80 A/dm. Provozní teplota by měla být mezi 30 a 70 °C.

Obr. 3 ukazuje SEM snímek (při 1000násobném zvětšení) elektrolytické strany nosné fólie 12 získané za výše uvedených podmínek. Elektrolytická strana této fólie se výrazně liší od odpovídající strany fólie znázorněné na obrázku 2, zejména úplnou nepřítomností strií a rovnoměrným a hladkým povrchem.

V následujícím kroku (b) se na elektrolytickou stranu nosné fólie nanese velmi tenká separační vrstva. Tato vrstva 14, kterou je výhodně vrstva na bázi chrómu, má tloušťku přibližně 0,1 um. Tloušťku 0,1 µm samozřejmě nelze změřit, a proto se vypočítává z hmotnosti a hustoty chrómu naneseného na jednotku plochy. Separační vrstva se obvykle nanáší z roztoku chrómu obsahujícího 180 až 300 g/l kyseliny chromové (jako CrO 3 ) a 1,8 až 3 g/l kyseliny sírové (H 2 SO 4 ). Proudová hustota při nanášení separační vrstvy by měla být v rozmezí od 5 do 40 A/dm a teplota roztoku - v rozmezí od 18 do 60 °C.

Přítomnost separační vrstvy 14 umožňuje snadné oddělení nosné fólie 12 od funkční fólie, aniž by došlo ke znečištění nebo poškození její přední plochy. Je třeba poznamenat, že přilnavost separační vrstvy 14 musí být dostatečná, aby nedocházelo k odlupování nosné fólie 12 z funkční fólie při provádění mnoha různých technologických operací při výrobě desek plošných spojů (PCB) s použitím kompozitní měděné fólie 10. operace zahrnují zejména potahování izolační pryskyřicí, řezání svinuté fólie 10 na archy, děrování základních otvorů, sestavování balíku naskládaných desek a laminování, ořezávání, vrtání otvorů pomocí vrtáku 12 nosné fólie pro vstup.

Je třeba poznamenat, že s ultra hladkým a rovnoměrným kontaktním povrchem separační vrstvy 14 a funkční fólie 16 je síla potřebná k odtržení nosné fólie 12 menší než trhací síla pro stejnou tloušťku separační vrstvy, ale s hrubším kontaktním povrchem. Tento znak fólie podle vynálezu je zvláště cenný majetek při laminování, kdy se zvyšuje trhací síla v důsledku tepelné zpracování potřebné pro spojení funkční fólie 16 s pryskyřičným substrátem. Trhací síla navrhované fólie bude menší než u fólie vyrobené konvenční technologií i při použití polymerů s vysokou teplotou skelného přechodu. Tloušťka vrstvy chrómu by měla být taková, aby odlupovací síla nosné fólie byla mezi 30 a 150 N/m.

V dalším kroku (c) se na separační vrstvu 14 nanese vrstva funkční fólie 16, která elektrolyticky vyloučí měď z elektrolytu. Aby se získala struktura rovnoosých krystalů, která přispívá k vytvoření ultrahladkého povrchu, musí být v této fázi řízen režim elektrolytické depozice. Funkční fólie 16 je ve skutečnosti uložena jako epitaxní vrstva (tj. vrstva umístěná na další vrstvě mědi, protože separační vrstva 14 na bázi chrómu je obvykle tak tenká, že její struktura neovlivňuje strukturu nosné fólie) a proto je povrchová struktura funkční fólie téměř zcela určena strukturou nosné fólie 12. Pro získání rovnoosé struktury funkční fólie 16 se použije elektrolyt obsahující od 30 do 110 g/l mědi (např. ve formě síranu měďnatého) a lze použít od 30 do 120 g/l kyseliny sírové. Hustota elektrického proudu by v tomto případě měla ležet v rozmezí od 5 do 60 A / dm. Teplota by měla být mezi 30 a 70 °C.

Obr. 4 ukazuje SEM snímek (při 2000násobném zvětšení) přední strany funkční fólie vyrobený známým způsobem a Obr. 5 ukazuje SEM snímek (při 2000násobném zvětšení) přední strany funkční fólie 16 , nanesené na elektrolytické straně nosné fólie znázorněné na OBR. Kvalita povrchu přední strany funkční fólie 16 znázorněné na obr. 5 je mnohem vyšší než kvalita povrchu přední strany fólie znázorněné na obr. 5. Je snadné vidět, že na přední straně fólie zobrazené na obr. 5 nejsou žádné pruhy. Navíc je tento povrch homogenní a má velmi malou drsnost (Rz3,5 µm). Jak je uvedeno výše, zadní strana funkční fólie má také téměř stejnou drsnost (Rz3,5 µm). Obě strany funkční fólie 16 jsou tedy ultra hladké s velmi malou tloušťkou. Taková funkční fólie 16 umožňuje velmi rychlé a jednotné leptání a velmi hustě vzorované obvody. Rovnoosá struktura fólie navíc přispívá k dobře definovaným pravoúhlým vodivým prvkům.

Při provádění dalšího technologického stupně (d) je povrch rubové strany funkční fólie 16 podroben speciální úpravě. Touto úpravou se na rubové straně fólie získá jemnozrnná měděná struktura, která výrazně zvyšuje adhezi (nebo adhezi) funkční fólie 16 k pryskyřičnému substrátu. Obrázek 6 znázorňuje povrch rubové strany fólie zpracované známým způsobem. Tento povrch má hrubozrnnou strukturu, která prodlužuje dobu leptání a zanechává na pryskyřičném substrátu otisky hrubých zrn (obr. 8). V tomto případě budou mít vodivé prvky neostré obrysy a následná výroba vícevrstvých desek plošných spojů bude obtížná. Speciální zpracování rubové strany fólie vyrobené způsobem podle vynálezu zároveň umožňuje získat hladký povrch a vytvořit strukturu s velmi jemnými zrny, jak je vidět na obr.7. Jemnozrnná struktura mědi poskytuje po leptání jednotný povrch s jemnozrnným otiskem, jak je vidět na obr.9. Takový povrch zvyšuje adhezní pevnost tenkých vodivých prvků, umožňuje zvýšit rychlost leptání a získat přesný a dobře definovaný obrys vodivých prvků a jemnozrnnou strukturu, které jsou nezbytné pro následné montážní operace a operace spojené s vytvoření vícevrstvé struktury.

V dalším technologickém stupni (e) se na upravenou rubovou stranu funkční fólie nanese pasivační vrstva na bázi zinku a chrómu. V důsledku toho jsou obě strany funkční fólie 16 chráněny, a to přední strana nosnou fólií 12 a zadní strana pasivační vrstvou. Stejná pasivace může být také provedena na elektrolytické straně nosné fólie, čímž se zabrání její oxidaci vedoucí k namodralému obrysu.

Nakonec se v posledním procesním kroku (e) na rubovou stranu funkční fólie 16 nanese pryskyřičná vrstva 18. Takto vyrobená kompozitní měděná fólie 10 může být okamžitě použita při výrobě desek plošných spojů (PCB), zejména vícevrstvých PCB, s následným provedením odpovídajících operací spojených s vytvořením vícevrstvé struktury a s přímou laminací. kompozitní fólie 10 na substrát desky. Navržená kompozitní měděná fólie 10 může být v mnoha případech použita při výrobě DPS, zejména při výrobě vícevrstvých DPS s následným provedením odpovídající práce. Funkční fólie 16 má výjimečně tenkou tloušťku pouze 3 nebo 5 um, a proto v ní mohou být vytvořeny některé otvory, například průchozí mikroskopické otvory, přímo pomocí laserového paprsku.

Je třeba poznamenat, že ve výše uvedeném popisu je řečeno, že nanášení funkční fólie na separační vrstvu se provádí galvanickým pokovováním mědi. Vynález však není omezen na takový způsob výroby funkční fólie. Tak například pro zvětšení tloušťky funkční fólie po elektrolytickém nanášení může být měď na separační vrstvě nanášena například kondenzací z plynné fáze nebo chemickou depozicí z plynné fáze.

Nárok

1. Kompozitní měděná fólie (10) sestávající z nosné fólie (12) elektrolyticky nanesené na katodě a mající katodovou stranu vytvořenou v kontaktu s katodou a elektrolytickou stranu protilehlou ke katodové straně, velmi tenká separační vrstva (14) nanesená na elektrolytické straně nosné fólie (12) a tenká funkční fólie (16) vytvořená nanášením mědi a mající přední stranu přiléhající k separační vrstvě (14) a opačnou stranu, vyznačující se tím, že elektrolytická strana nosné fólie (12) má drsnost Rz, která je menší nebo rovna 3,5 um.

2. Kompozitní měděná fólie podle nároku 1, vyznačující se tím, že nosná fólie (12) sestává převážně z rovnoosých krystalů umístěných alespoň blízko povrchu jejího kontaktu s oddělovací vrstvou (14).

3. Kompozitní měděná fólie podle nároku 1 nebo 2, vyznačující se tím, že tenká funkční fólie (16) sestává převážně z rovnoosých krystalů.

4. Kompozitní měděná fólie podle kteréhokoli z odstavců. 1-3, vyznačující se tím, že nosná fólie (12) je elektrolyticky nanesená měděná fólie o tloušťce 18 um až 105 um.

5. Kompozitní měděná fólie podle kteréhokoli z odstavců. 1-4, vyznačující se tím, že přední strana tenké funkční fólie (16) má drsnost Rz, která je menší nebo rovna 3,5 um.

6. Kompozitní měděná fólie podle nároku 5, vyznačující se tím, že rubová strana tenké funkční fólie (16) má drsnost Rz menší nebo rovnou 3,5 um.

7. Kompozitní měděná fólie podle kteréhokoli z odstavců. 1-6, vyznačující se tím, že tenká funkční fólie (16) je získána elektrolytickým nanášením a má tloušťku 2 až 13 um.

8. Kompozitní měděná fólie podle kteréhokoli z odstavců. 1-7, vyznačující se tím, že separační vrstva (14) a nosná fólie (12) jsou vyrobeny s možností jejich současného odtržení od funkční fólie.

9. Kompozitní měděná fólie podle kteréhokoli z odstavců. 1 až 8, vyznačující se tím, že separační vrstvou (14) je elektrolyticky nanesená vrstva na bázi chrómu.

10. Kompozitní měděná fólie podle nároku 9, vyznačující se tím, že tloušťka oddělovací vrstvy (14) je menší než 1,5 um, výhodně 0,1 um.

11. Kompozitní měděná fólie podle nároku 9 nebo 10, vyznačující se tím, že tloušťka vrstvy na bázi chrómu je taková, že síla potřebná k současnému odtržení separační vrstvy (14) a nosné fólie (12) od funkční fólie je od 30 do 150 N/m.

12. Kompozitní měděná fólie podle kteréhokoli z odstavců. 1-11, vyznačující se přítomností jemnozrnné měděné struktury na rubové straně tenké funkční fólie (16).

13. Kompozitní měděná fólie podle kteréhokoli z odstavců. 1-12, vyznačující se tím, že na rubové straně tenké funkční fólie (16) je vrstva (18) pryskyřice.

14. Kompozitní měděná fólie podle kteréhokoli z odstavců. 1-13, určené pro použití při výrobě poměděných plastových výrobků, desek plošných spojů, jakož i vícevrstvých desek plošných spojů po provedení operací souvisejících s vytvořením vícevrstvé struktury.

15. Způsob výroby kompozitní měděné fólie (10), zahrnující následující kroky:

a) získání na katodě elektrolytickým nanášením nosné fólie (12), která má katodovou stranu vytvořenou v kontaktu s katodou a opačnou elektrolytickou stranu,

b) vytvoření velmi tenké separační vrstvy (14) na elektrolytické straně nosné fólie (12) a

c) vytvoření mědi nanášením tenké funkční fólie (16), která má přední stranu v kontaktu se separační vrstvou (14) a opačnou stranu,

vyznačující se tím, že elektrolytické nanášení nosné fólie (12) se provádí tak, že její elektrolytická strana má drsnost Rz menší nebo rovnou 3,5 um.

16. Způsob podle nároku 15, vyznačující se tím, že během elektrolytického nanášení během kroku (a) se použije elektrolyt obsahující od 70 do 110 g/l mědi (ve formě síranu měďnatého), od 80 do 120 g/l. 1 kyseliny sírové, stejně jako od 1 do 10 ppm nosiče, od 1 do 10 ppm ekvalizéru a od 0,1 do 2 ppm zjasňovače, přičemž nosičem je vysokomolekulární polymer rozpustný v kyselině a vybraný z skupina obsahující želatinu (molekulová hmotnost (MW) 2000-100000), polyakrylamid (MM 500000-12000000), polyethylenglykol (MM 400-10000), (MM 300-5000), polyethylenglykoldimethyl 250-3000) a hydroxyethylcelulóza (MM 10000-100000), ekvalizér je organická sloučenina obsahující atom dusíku nebo atom kyslíku a vybraná ze skupiny zahrnující polyethylenimin, poly(propylenglykol-b-ethylenglykol-b-propylenglykol bis(2-aminopropylether) a N-allylthiomočovina a zjasňovačem je sloučenina síry vybraná ze skupiny sestávající z 2-merkaptobenzimidazolu, 3,3"-thiodipropionové kyseliny, 3-merkapto-1-propansulfonátu sodného, kyseliny thiodiglykolové a kyselina thiomléčná.

17. Způsob podle nároku 15 nebo 16, vyznačující se tím, že při elektrolytickém nanášení v kroku (a) se v nosné fólii (12) vytvářejí převážně rovnoosé krystaly, umístěné alespoň blízko povrchu jejího kontaktu se separační vrstvou. (14).

18. Metoda podle kteréhokoli z odstavců. 15-17, vyznačující se tím, že nosná fólie (12) je elektrolyticky nanesená měděná fólie o tloušťce 18 um až 105 um.

19. Metoda podle kteréhokoli z odstavců. 15-18, vyznačující se tím, že tenká funkční fólie (16) je získána elektrolytickým nanášením o tloušťce 2 až 13 um.

20. Metoda podle kteréhokoli z odstavců. 15-19, vyznačující se tím, že během elektrolytického nanášení během kroku (c) se v tenké funkční fólii (16) tvoří převážně rovnoosé krystaly.

21. Metoda podle kteréhokoli z odstavců. 15-20, vyznačující se tím, že separační vrstvou (14) je elektrolyticky nanesená vrstva na bázi chrómu.

22. Způsob podle nároku 21, vyznačující se tím, že tloušťka separační vrstvy (14) je menší než 1,5 um, výhodně 0,1 um.

23. Metoda podle kteréhokoli z odstavců. 15-22, vyznačující se tím, že se provede ještě jeden technologický stupeň (d) povrchové úpravy rubové strany tenké funkční fólie (16) pro zvýšení její adhezní pevnosti.

24. Způsob podle nároku 23, vyznačující se tím, že povrchová úprava na zadní straně tenké funkční fólie (16) má za následek ultrajemnou strukturu.

25. Způsob podle nároku 23 nebo 24, vyznačující se tím, že se provede ještě jeden technologický krok (e), který spočívá v nanesení pasivační vrstvy na upravený povrch rubové strany tenké funkční fólie (16).

26. Způsob podle nároku 25, vyznačující se tím, že se provede další technologický krok (e), který spočívá v tom, že se na pasivační vrstvě nanesené na zadní straně tenké funkční fólie (1) vytvoří vrstva (18) pryskyřice. 16).

KRESBY

Lidé se vždy zabývali vyšíváním. V dávných dobách vyřezávali kamenné malby na kámen, sešívali kusy kůže a kožešiny pomocí žilek a kostěných jehel, navlékali krásné oblázky a mušle na kožené tkaničky, pletli košíky z kůry a větví, tvarovali hliněné džbány. A pro lidi bylo vždy důležité, aby věci, které vyrábí, byly nejen praktické, ale také krásné. Kameninové džbány se proto zdobily obrazy, oděvy výšivkami, dřevěné předměty řezbami, kovové předměty ražbou. Kdykoli byl k dispozici nový materiál, lidé jej okamžitě přizpůsobili pro uměleckou tvorbu. Objevila se lana – objevilo se makramé, objevil se papír – vzniklo origami... Kdyby se hliníková fólie stala dostupnou lidem v době kamenné, archeologové by nám nyní hrdě ukazovali neolitické šperky, které se z ní tkaly. Ale navzdory skutečnosti, že hliník je nejběžnějším kovem na Zemi, vědcům se ho podařilo získat poprvé čistá forma teprve v 19. století. To byl velmi obtížný úkol, proto byl hliník nějakou dobu vzácným kovem a byl ceněn více než zlato. Velmi vznešené a vlivné osoby, které nešetřily penězi, si objednaly hliníkové knoflíky a příbory, aby ukázaly takový nebývalý luxus. Ale ve 20. století si lidé konečně podmanili elektřinu, byl nalezen levný způsob výroby hliníku a ten se stal široce dostupným materiálem. Hliníkové vidličky a lžíce, o kterých snili císaři, se staly atributy levného stravování. A po vylisovaných výrobcích se objevila hliníková fólie.

Jedná se o nádherný moderní zcela bezpečný materiál, jako by byl speciálně vytvořen pro vyšívání. Lehký, pružný a lesklý, nebojí se vody a vysokých teplot, při práci nevyžaduje speciální nářadí a co je důležité, dá se koupit v každé železářství A ano, je to velmi levné.

Není proto divu, že se jej řemeslníci a řemeslnice hned od jeho vzhledu snažili uzpůsobit pro tvorbu šperků a uměleckou kreativitu: balili do něj ořechy a sladkosti, aby je pověsili. vánoční strom, lepené kartonové krabice, zmačkané a lisované do podoby různých figurek a soch. Ukázalo se ale, že to není vše, čeho je obyčejný alobal schopen. Tkaní fólie bylo dalším velkým krokem v aplikaci tohoto nového moderního materiálu v oblasti umělecké tvorby. Když lidé vidí výrobky tkané z fólie, hned nerozumí, z čeho a jak je vyroben, ale když přišli na to, co je co, nemohou uvěřit, že to nikoho nenapadlo za celé století existence tohoto materiálu.

Není proto divu, že se jej řemeslníci a řemeslnice hned od jeho vzhledu snažili uzpůsobit pro tvorbu šperků a uměleckou kreativitu: balili do něj ořechy a sladkosti, aby je pověsili. vánoční strom, lepené kartonové krabice, zmačkané a lisované do podoby různých figurek a soch. Ukázalo se ale, že to není vše, čeho je obyčejný alobal schopen. Tkaní fólie bylo dalším velkým krokem v aplikaci tohoto nového moderního materiálu v oblasti umělecké tvorby. Když lidé vidí výrobky tkané z fólie, hned nerozumí, z čeho a jak je vyroben, ale když přišli na to, co je co, nemohou uvěřit, že to nikoho nenapadlo za celé století existence tohoto materiálu.

Tkaní z fólie je tak jednoduché a cool, že se okamžitě začne zdát, jako by tento typ vyšívání, přístupný i dětem, vždy existoval. Vskutku, měl šanci se narodit pokaždé, když někdo po snědení bonbonu nebo čokoládové tyčinky začal v jeho rukou drtit a kroutit již zbytečný, ale tak krásný a lesklý obal na bonbóny. Ale buď měl mlsoun důležitější věci na práci, nebo nikdo nejedl sladkosti v množství nezbytném pro pochopení, ale ukázalo se, že jsem to byla já, Olesya Emelyanova, kdo kdysi dostal nápad najít obaly na cukroví nejlepší využití než odpadkový koš. Ze zlatých obalů z Autumn Waltz a dalších elegantních bonbónů jsem začala plést miniaturní kytičky, motýlky a zlaté rybky. Děti, které jsem znal, pro mě nadšeně sbíraly vhodné obaly od bonbonů, aby je později mohly vyměnit za výstřední řemeslo.

Ale sběr zavinovaček byl pomalý, jejich velikost byla malá a nápadů spousta, tak jsem začal hledat náhradu, která by byla cenově dostupnější a pohodlnější pro práci. Nemusel jsem chodit daleko, protože v každém domě je role potravinářské fólie. Ta samozřejmě nezářila tolik jako zlato, ale na nejzajímavějším místě neskončila. Takže od „zlatníků“ jsem přešel do kategorie „stříbro“. Nyní bylo možné vetkat vše, po čem vaše srdce touží: květiny životní velikosti, svícny, stínidla, hračky, figurky zvířat a ptáků.

|  |

|

|  |

|

|  |

|

| ||

|  |

|

|  |

|

|  |

Tak jsem udělal další krok v aplikaci pro lidstvo relativně nového materiálu a vynalezl jej nový druh kreativita - tkaní fólie nebo, jak se také říká, "FOILART" (ze spojení anglických slov "foil" a "art"). Nikde na světě nebylo nic podobného, takže Rusko může být bezpečně nazýváno kolébkou této úžasné technologie, což potvrzuje i patent na vynález, který jsem obdržel č. 2402426 *. Když jsem obhájil svůj vynález, který není nikdy nadbytečný, rozhodl jsem se, že je na čase představit jej nejen přátelům a známým, ale i široké veřejnosti.

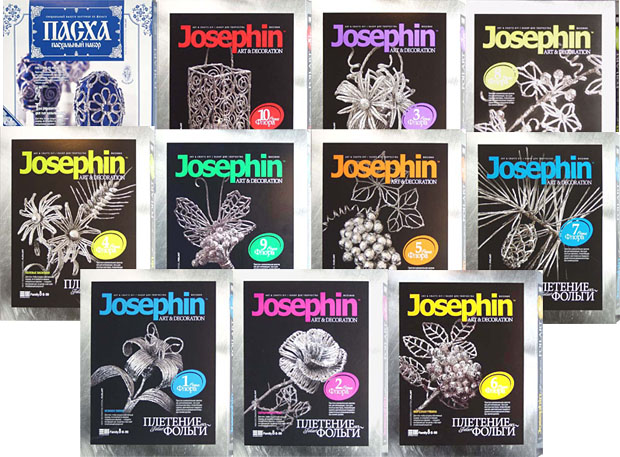

V roce 2008 vydal Elf-Market první sérii kreativních sad. Obsahuje 11 sad: květiny, motýl, Velikonoční vajíčko a svícen. Mimochodem, právě kvůli názvu této série se druhý název techniky „FOILART“ uchytil u tkaní fólie.

V roce 2011 vydalo nakladatelství AST-PRESS jako první na světě knihu o tkaní fólií Foil. Prolamované tkaní“. Jedná se o krásné luxusní vydání s mnoha fotografiemi. Některé z nich jste měli to potěšení vidět výše na výstavě fotografií. Součástí knihy jsou workshopy tkaní květin, svícnů, ubrousků, váz, košíků a zvířátek z fólie.

V roce 2012 vydalo Desáté království další, které obsahovalo 6 modelů: krabici, listy stromů, šperky, svícny a miniaturní kolo.

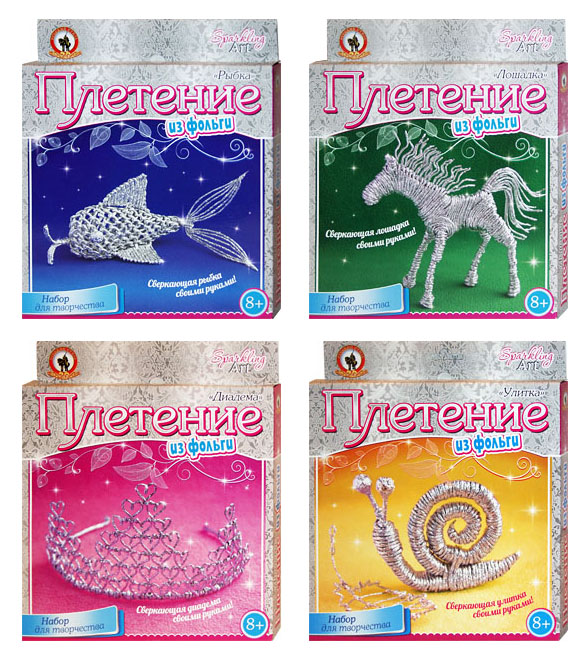

V roce 2014 pokračovalo umění foil art ve svém triumfálním tažení na trhu stavebnic pro dětskou kreativitu. Společnost Russian Style vydala sérii sad pro tkaní fólie pod novým názvem Sparkling Art, což v překladu znamená brilantní umění nebo šumivé umění. A proč ne, protože výrobky utkané z hliníkové slámy se díky nerovnému kovovému povrchu fólie opravdu lesknou. Série obsahuje 4 modely: kůň, šnek, ryba a diadém.

Také na mých webových stránkách se právě teď můžete stát účastníky bezplatných mistrovských kurzů a.

Výrobky tkané z fólie vypadají velmi působivě, ale při jejich výrobě není nic složitého. Navzdory skutečnosti, že tkaní fólií je nový druh kreativity, má mnoho společného tradiční názoryšití. Proces přípravy materiálu – stočení drátu z proužku fólie, je velmi podobný spřádání nitě. Naše praprababičky to dělaly ručně tak dlouho, že genetická paměť tohoto povolání je stále živá. Nedivte se, když najednou ucítíte, že si vaše ruce pamatují, jak na to. Samotný proces tkaní fólie je podobný tkaní krajky, drátkování a práci šperkaře, takže „FOILART“ nelze jednoznačně nazvat ryze ženskou výšivkou. Tkaní z fólie je jednoduché, vzrušující a líbí se všem, kteří oceňují krásu a půvab, rádi zdobí svůj domov, překvapují a těší své blízké.

Upřímně doufám, že se vám můj vynález bude líbit a tkaní fólie se stane vaším oblíbeným způsobem kreativního vyjádření. Učte se nové věci, vytvářejte krásu vlastníma rukama! Upřímně vám v tom přeji úspěch.

Upřímně doufám, že se vám můj vynález bude líbit a tkaní fólie se stane vaším oblíbeným způsobem kreativního vyjádření. Učte se nové věci, vytvářejte krásu vlastníma rukama! Upřímně vám v tom přeji úspěch.

© Fotograf. Sergej Anatoljevič Potapov. 2011

* « Tkaní fólie" - Nový moderní vzhled vyšívání, patentováno autorem (RF patent na vynález a způsob výroby ozdobné nitě z fólie a výrobků z ní č. 2402426). Technika "foli weaving" může být použita pro komerční účely (knihy o tkaní fólie, stavebnice pro kreativitu, placené workshopy o výuce techniky, prodej hotové výrobky a fóliové nitě atd.) pouze v případě, že existuje licence získaná od autorky a majitelky patentu Olesya Emelyanova písemně v souladu s platnými právními předpisy.

* « Tkaní fólie" - Nový moderní vzhled vyšívání, patentováno autorem (RF patent na vynález a způsob výroby ozdobné nitě z fólie a výrobků z ní č. 2402426). Technika "foli weaving" může být použita pro komerční účely (knihy o tkaní fólie, stavebnice pro kreativitu, placené workshopy o výuce techniky, prodej hotové výrobky a fóliové nitě atd.) pouze v případě, že existuje licence získaná od autorky a majitelky patentu Olesya Emelyanova písemně v souladu s platnými právními předpisy.

Slovo „fólie“ se do ruštiny dostalo z polštiny, kam přišlo přímo z latiny přes němčinu. V latině znamená folium list. Pouze fólie je velmi tenký plech.

Pokud tloušťka "skutečných" hliníkových plechů začíná od 0,3 mm (GOST 21631-76 Plechy hliníku a hliníkových slitin), pak fólie dávno před tímto bodem již končí na číselné přímce tlouštěk.

Tloušťka hliníkové fólie je od několika tisícin do několika desetin milimetru. Pro balicí fólie - od 0,006 do 0,200 mm. Je povoleno vyrábět „pevnější“ sortiment o tloušťce 0,200-0,240 mm.

Téměř stejný rozsah tloušťky - od 0,007 do 0,200 mm - je stanoven regulačními a technickými dokumenty pro technickou hliníkovou fólii. U hliníkové fólie pro kondenzátory je poněkud menší - od 0,005 do 0,150 mm.

Dalším důležitým geometrickým parametrem je šířka. Technická hliníková fólie se vyrábí v šířce 15 až 1500 mm. U balicí fólie je minimální šířka 10 mm.

Z historie hliníkové fólie

Zpočátku byla hliníková fólie vnímána jako náhrada cínové fólie. Poprvé ji průmyslová produkce byl organizován v roce 1911 v Kreuzlingen (Kreuzlingen) ve Švýcarsku. Jen rok poté, co Robert Victor Neher získal patent na její výrobní technologii.

V roce 1911 se do alobalu začaly balit tyčinky slavné švýcarské čokolády a o rok později - dnes známé bujónové kostky Maggi.

Ve dvacátých letech se výrobci mléčných výrobků začali zajímat o hliníkovou fólii. A již v polovině třicátých let používaly miliony evropských hospodyněk ve svých kuchyních fólii v rolích. V 50. a 60. letech se výroba hliníkové fólie několikanásobně zvýšila. Je to především díky ní, že trh získává tak působivé rozměry. připravené jídlo. Ve stejných letech se objevil laminát, všem dobře známý ze sáčků od mléka a džusu - symbióza papíru a alobalu.

Paralelně s obalovou fólií se rozšířila technická hliníková fólie. Stále více se používá ve stavebnictví, strojírenství, při výrobě klimatizačních zařízení a tak dále.

Od počátku šedesátých let se do vesmíru vysílá hliníková fólie – družice „zabalené“ do hliníkové fólie slouží k odrážení rádiových signálů a studiu nabitých částic emitovaných Sluncem.

Normy

V Rusku je výroba hliníkové fólie a výrobků na ní založených regulována poměrně velkým počtem regulačních a technických dokumentů.

GOST 745-2003 Hliníková fólie pro balení. Specifikace platí pro za studena válcovanou hliníkovou fólii určenou k balení potravinářské výrobky, léky, zdravotnické výrobky, kosmetické výrobky, ale i pro výrobu obalových materiálů na bázi hliníkové fólie.

GOST 618-73 Hliníková fólie pro technické účely. Specifikace je určena pro výrobce roletové hliníkové fólie používané pro tepelné, hydroizolační a zvukové izolace.

Výroba hliníkové válcované fólie pro výrobu kondenzátorů je regulována GOST 25905-83 Hliníková fólie pro kondenzátory. Specifikace.

Kromě toho se hliníková fólie vyrábí v souladu s Specifikace: TU 1811-001-42546411-2004 Hliníková fólie na radiátory, TU 1811-002-45094918-97 Flexibilní balení v rolích na bázi hliníkové fólie na léky, TU 1811-007-46221433-98 Kombinovaná fólie TU11vrstvý materiál -005-53974937-2004 Hliníková fólie pro domácnost v rolích a řada dalších.

Technologie výroby hliníkové fólie

Výroba hliníkové fólie je poměrně komplikovaný technologický proces.

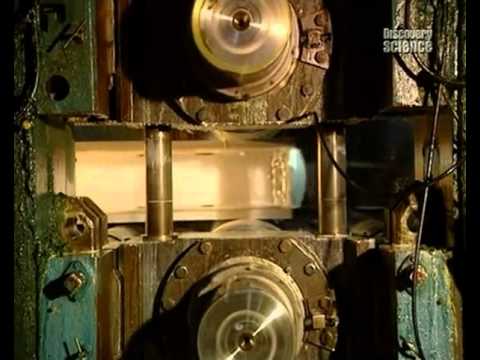

Hliníkové ingoty jsou přiváděny do válcovny za tepla, kde jsou několikrát válcovány mezi válci při teplotě asi 500 °C na tloušťku 2-4 mm. Poté se výsledný polotovar dostává do studené válcovny, kde získá požadovanou tloušťku.

Druhým způsobem je plynulé lití kovu. Odlévaný předvalek se vyrábí z taveniny hliníku na zařízení pro plynulé lití. Získané válce se poté válcují na sochorové stolici, přičemž současně procházejí středním vysokoteplotním žíháním. Na válcovně fólií se polotovar vyválcuje na požadovanou tloušťku. Hotová fólie se nařeže na role požadované šířky.

Pokud se vyrábí tvrdá fólie, pak jde do balení ihned po nařezání. Pokud je požadována fólie v měkkém stavu, je nutné finální žíhání.

Z čeho se vyrábí hliníková fólie?

Zatímco v minulosti se hliníková fólie vyráběla převážně z čistého hliníku, nyní se stále více používají slitiny. Přidání legujících prvků zlepšuje kvalitu fólie a činí ji funkčnější.

Fólie na balení se vyrábí z hliníku a hliníkových slitin několika jakostí. Jedná se o primární hliník (A6, A5, A0) a technický hliník (AD, AD0, AD1, 1145, 1050). Slitiny АЖ0.6, АЖ0.8 a АЖ1 jako hlavní prvek kromě hliníku obsahují železo. Číslo za písmeny ukazuje jeho podíl v procentech, respektive 0,40-050, 0,60-0,80, 0,95-1,15 %. A ve slitinách 8011, 8011A, 8111 se k hliníku a železu přidává 0,3 až 1,1 % křemíku.

Po dohodě mezi výrobcem a spotřebitelem je možné použít i jiné slitiny hliníku povolené Ministerstvem zdravotnictví Ruské federace.

Hliníková fólie potravinářské kvality by neměla vyzařovat škodlivé látky v množství převyšujícím stanovené. Hliník nad 0,500 mg/l, měď a zinek - nad 1000 mg/l, železo - 0,300 mg/l, mangan, titan a vanad - nad 0,100 mg/l. Nesmí mít zápach ovlivňující kvalitu balených produktů.

Technická fólie je vyrobena z hliníku a slitin hliníku jakosti AD1, AD0, AD, AMts, A7, A6, A5 a A0. Fólie na kondenzátory - z hliníku jakosti A99, A6, A5 a jeho slitin - AD0 a AD1.

povrch z hliníkové fólie

Podle stavu povrchu se rozlišuje hladká hliníková fólie (symbol FG), fólie pro konečnou úpravu a fólie s úpravou.

Povrchovou úpravu tvoří vrstvy tisku, primerů, laků, papíru (laminace), polymerových fólií (laminace), lepidel a ražby (teplé a studené, ploché a embosované).

V GOST 745-2003 je fólie rozdělena podle stavu ošetřovaného povrchu do několika typů. Lakovaný barevnými laky nebo barvami je označen „FO“, lakovaný na jedné straně – „FL“, na obou stranách – „FLL“, pokrytý termolakem – „FTL“. Přítomnost těsnění je označena písmeny „FP“ („FPL“ - tisk na přední straně a lak na zadní straně. Pokud je na zadní straně nanesen termální lak, píší „FPTL“). Přítomnost základního nátěru pro tisk na přední straně a termolaku na zadní straně je označena kombinací písmen "FLTL".

Tloušťka fólie je uvedena bez ohledu na tloušťku naneseného nátěru.

Laminovaná hliníková fólie rozšiřuje možnosti úpravy obalů. Alobal, laminovaný polymerovými fóliemi, se používá pro ochucené produkty a zboží, které vyžaduje ochranu proti vlhkosti.

A ještě pár slov o konvencích

Kromě informací o povrchu hliníkové fólie jsou ve svém symbolu zleva doprava „zašifrovány“ následující údaje:

- způsob výroby (například fólie tvarovaná za studena je označena písmenem "D");

- tvar sekce (například "PR" - obdélníkový);

- výrobní přesnost - v závislosti na maximální odchylce tloušťky se hliníková fólie pro balení vyrábí s normální (označenou písmenem "H"), zvýšenou (P) a vysokou (V) přesností;

- stav - měkký (M) nebo tvrdý (T);

- rozměry;

- délka - náhodná délka je označena písmeny "ND";

- značka;

- standardní označení.

Chybějící data jsou nahrazena „X“.

Hliníková fólie je perfektní obal…

Hliníková fólie má díky svému „obsahu“ (hliník a jeho slitiny) a tvaru (geometrické rozměry) unikátní kombinaci vlastností.

Světlé a lesklé obaly z hliníkové fólie jistě upoutají pozornost spotřebitelů. A značka jeho obsahu se stane rozpoznatelnou, což je pro úspěšný marketing nesmírně důležité.

Nejdůležitější výhodou hliníkové fólie v roli obalu je nepropustnost, schopnost sloužit jako spolehlivá bariéra na cestě negativní vlivy kterým je zabalený výrobek vystaven vnějšímu prostředí a času. Chrání před působením plynů, světla, nepropouští vlhkost a bakterie. Bude nejen chránit před cizími pachy, ale také vám nedovolí ztratit své vlastní aroma.

Hliníková fólie je materiál šetrný k životnímu prostředí. Zásadně důležité v moderní podmínky možnost jeho 100% recyklace. A fólie, která nespadla do „oběhu“ recyklace, pro krátký čas bez škodlivé účinky rozpouští se beze stopy v prostředí.

Hliníková fólie je odolná vůči vysoké teploty, při zahřívání se netaví a nedeformuje, což umožňuje jeho použití pro tepelné zpracování a zmrazení výrobků.

Je bez toxicity a neovlivňuje chuť jídla. Během výrobního procesu (při konečném žíhání) se stává prakticky sterilním, zabraňuje tvorbě živné půdy pro bakterie.

A hliníková fólie je odolný, technologicky vyspělý materiál, který snadno nabývá různých podob, je odolný vůči korozi a je dokonale kompatibilní s jinými materiály.

…a důležitý ekonomický faktor

V dnešní době roste význam dlouhodobého skladování produktů a obalů, které tuto možnost poskytují. Jedině tak lze zvýšit mobilitu produkce potravin a plně využít dělbu práce.

Hliníková fólie nejen zachovává kvalitu potravin a nutriční hodnota. Šetří jídlo samotné, což znamená obrovské prostředky, které byly vynaloženy na jeho výrobu.

Alobal, mléko a další nápoje

Mléko je náladové rychle se kazící produkt a hliníková fólie je v tomto případě obzvláště vhodná. Uchová sýr a máslo déle čerstvé.

Mléko a výrobky z něj se s hliníkem dlouhodobě „kamarádí“. Stačí připomenout vícelitrové hliníkové plechovky, ve kterých se přepravuje mléko, nebo pestrobarevné hliníkové uzávěry lahví od mléka, které před několika desítkami let okupovaly regály obchodů s potravinami.

A proč ne symbol éry muže olizujícího hliníkové víčko od jogurtu, stejně jako tavený sýr v alobalovém obalu - symbol zašlých časů? Pokud budeme pokračovat v tématu symboliky, pak syčení otevřené hliníkové plechovky, předjímající potěšení z uhašení žízně, je jistě jedním z jasných tahů zvukové palety naší doby.

Mimochodem, nejen mléko může být pokryto hliníkem, ale také „vážnější“, i když ne zdravé nápoje. Hliníkové šroubovací uzávěry se používají pro skleněné lahve s kapalinami obsahujícími alkohol.

Hliníková fólie aneb jak ošidit čas

Alobal - perfektní balení pro skladování dehydratovaných produktů, což jim umožňuje dlouho zachovat jeho strukturu. Nejviditelnější příklady jsou instantní káva a sušené mléko.

Díky rostoucímu tempu života umožnila hliníková fólie rychlý rozvoj trhu s potravinami připravenými k přímé spotřebě a připravenými k vaření. Obrovskou oblibu si získaly fóliové nádoby, které lze s obsahem vložit do mikrovlnné trouby a během pár vteřin „uvařit“ lahodný oběd.

Před čtvrt stoletím začali ve velkých ruských městech prodávat hotové mražené hlavní chody v tlusté fólii. Hliníkové nádoby jsou ideálním obalem pro dlouhodobé skladování a vaření hotová jídla v troubě a mikrovlnná trouba. Nemusí se prát a po jídle je lze ihned vyhodit.

hliníková fólie pro domácí vaření

Ne méně než ti, kteří ze všeho nejvíce oceňují možnost stravování v jídle. Fast Food, alobal je žádaný gurmány, kteří znají mnoho receptů na vaření s jeho použitím.

Takové jídlo se vyznačuje nejen vysokým chuťové vlastnosti(jídla vařená v alobalu zůstanou šťavnatá a nepřipálí se), ale také výhody spojené s absencí nutnosti přidávat tuk, tedy plné dodržování zásad zdravé výživy.

Nespornou výhodou hliníkové fólie je její hygiena, která je zvláště důležitá při balení tak vysoce hygienických výrobků, jako je maso, drůbež a ryby.

Hodnota fólie zapnuta domácí kuchyně se ještě více zvýšilo s rozšířeným používáním mikrovlnných trub.

Hliníková fólie: pro lidi a naše menší bratry

Použití hliníkové fólie pro balení potravin začalo čokoládou. Pomáhá také zachovat „demokratičtější“ cukrovinky. Lízátka v uzavřeném hliníkovém obalu jsou bezpečně chráněna před vnějšími vlivy. Alobal se používá k balení kakaového prášku a ještě oblíbenější čerstvě namleté kávy.

Balení z hliníkové fólie cukrovinky nejen pomáhá udržet jejich kvalitu, ale také působí slavnostněji.

Domácí mazlíčci, jejichž krmivo je také baleno v alobalových obalech, jeho estetické přednosti jen stěží ocení, ale vysoká chutnost krmiva v něm uloženého bezpochyby nebude opomenuta.

Hliníková fólie ve farmaceutickém průmyslu

Často se vyskytuje hygienická a bezpečná hliníková fólie Nejlepší volba při výrobě farmaceutických obalů, zajištění jejich přepravy a skladování po dlouhou dobu.

Používá se k výrobě blistrových obalů (pouzdra vyrobená ve formě baleného produktu); ohebné trubky; sáčky na prášky, granule, tekutiny a masti.

Hliníková fólie, která se snadno lepí s papírem a plastem, se používá k výrobě kombinovaných obalů, které plně splňují všechny hygienické požadavky. A to je nesmírně důležité pro jeho využití při výrobě kosmetických produktů a produktů osobní péče.

Technická hliníková fólie

Hliníková fólie je nízká hmotnost, tepelná vodivost, vyrobitelnost, odolnost proti znečištění a prachu, schopnost odrážet světlo, dekorativní vlastnosti. Všechny tyto vlastnosti předurčily široké možnosti použití technické hliníkové fólie.

V elektrotechnickém průmyslu se z něj vyrábějí stínění elektrických kabelů. V automobilovém průmyslu se používají v chladicích systémech motoru a pro obložení interiéru automobilů. Ten je nejen krásný a téměř beztížný, ale přispívá i k větší bezpečnosti cestujících, protože fólie zlepšuje zvukovou izolaci a zabraňuje šíření požáru. Používá se také jako protipožární bariéra v jiných druzích dopravy.

Fólie se používá při výrobě výměníků tepla v topných a klimatizačních systémech. Pomáhá zvyšovat energetickou účinnost topných zařízení (radiátorů). Hliníková fólie je široce používána v chlazení.

Lze jej nalézt vně i uvnitř budov, včetně inženýrských systémů. Hliníková fólie na vanu, snižující výměnu tepla s okolím, umožňuje rychle vytopit místnost a déle udržet teplo.

Hliníková fólie může sloužit jako samostatný reflexní izolant a doplňovat ostatní tepelně izolační materiály. Válce z minerální vlny laminované hliníkovou fólií se používají pro tepelnou izolaci technologických potrubí v různých průmyslových odvětvích a komplexech budov.

Samolepicí hliníková fólie se používá pro těsnění pružných konstrukcí (například tepelná izolace vzduchovodů).

S moderními technologiemi je hliníková fólie postavena před úkol oddělit prostředí, chránit, izolovat. Obecně slouží jako spolehlivá bariéra. A to přesto, že jeho tloušťka je úměrná tloušťce lidského vlasu. Jak víte, v průměru je to 0,04-0,1 mm, zatímco tloušťka fólie začíná od 0,005 mm.

Možnosti hliníku jsou ale tak velké, že i s tak skromnými rozměry je možné dosáhnout požadovaných výsledků. Alobalu, který před pár lety oslavil stoleté výročí, proto „mír“ nehrozí.

Jak se vyrábí fólie?

Fólie je velmi tenký plech vyrobený z nějakého druhu kovu nebo kovové slitiny. Tloušťka fólie zpravidla nepřesahuje 0,2 cm, takže je srovnatelná s tloušťkou listu papíru. Fólie se často vyrábí z cínu a jeho slitin (taková fólie se nazývá „staniol“), železa (druhý název pro silnou železnou fólii je „cín“) a zlata (tence válcované zlato se nazývá „list“). Nejběžnějším materiálem používaným k výrobě fólie je hliník. Právě tenké hliníkové plechy se v každodenním životě běžně nazývají jednoduše fólie. Chcete-li se dozvědět, jak se vyrábí hliníková fólie, přečtěte si tento článek.

Technologie výroby hliníkové fólie

- Hliník se taví z hliníkové rudy (bauxitu nebo alunitu) v metalurgickém závodě.

- Hotový hliník se nalije do speciálních forem a ponoří se do vody pro rychlé ochlazení.

- Vzniklé velké hliníkové ingoty (délka ingotů je přes 4 metry a váží více než sedm tun) jsou vyjmuty z forem a jeřábem přemístěny do válcovny.

- Hliníkový ingot je nejprve připraven k válcování. K tomu se disk položí na speciální platformu a pod kontrolou počítače se odřízne ze všech stran. Z každé strany ingotu tři milimetry horní vrstva. V důsledku této operace jsou z obrobku odstraněny všechny nerovnosti a nečistoty a obrobek má podobu pravidelného hranolu se zrcadlově hladkými stranami.

- Dále se obrobek zahřeje na teplotu 550 °C a začne se válcovat mezi válci. Aby se hliník na role nepřilepil, je jejich povrch neustále vlhčen emulzí oleje ve vodě.

- Obrobek prochází válci opakovaně, s každým průchodem se tloušťka obrobku zmenšuje. Když dosáhne tloušťky jednoho centimetru, a to se stane zpravidla po šestnácti srolování, budoucí fólie se ochladí a navine do velké role.

- Poté je tento válec přemístěn do válcovny za studena, kde je tloušťka předvalku lisováním za studena upravena na 200 mikronů. Pokud je požadováno získat silnou hliníkovou fólii, pak předvalek několikrát prochází válci a v tomto okamžiku se proces válcování za studena zastaví.

- Pokud je potřeba tenčí fólie (jakou běžně používáme pro domácí účely), fólie se ještě minimálně čtyřikrát protáhne válečky. Navíc, když se fólie naposled stává již docela tenkou, proto, aby se při průchodu rolemi neroztrhla, jsou dva pásy fólie přeloženy a protaženy rolemi současně. Právě kvůli tomu má kuchyňská fólie dvě různé strany – matnou a lesklou. Matná strana je strana pásky, která byla uvnitř obrobku, a lesklá strana byla venku, byla to ona, kdo se dostal do kontaktu s povrchem hřídele a vyleštil se proti němu do zrcadlového lesku.

- Na konci výroby se z listů fólie odstřihnou nerovné okraje, fólie se nařeže na pruhy požadované šířky, z pruhů se nařežou kusy požadované délky, ty se navinou na kartonové dutinky a hotové role fólie se baleno ve fólii nebo kartonových krabicích.

S fólií se setkáváme téměř každý den, nejčastěji aniž bychom si toho vůbec všimli. Je to domácí a technické. První se používá k balení výrobků, výrobě blistrů na tablety, pečení masa a zeleniny. Je netoxický, bez zápachu a dokonale udržuje teplo. Druhý se používá v elektronice a průmyslu. Taková fólie je plastová, tepelně odolná a má vysokou odrazivost.

Kdo vynalezl fólii? Koho a kdy napadlo udělat z kusu kovu plát tenký jako papír?

Pravda a fikce

Někdy můžete najít zmínku, že Percy Spencer vynalezl fólii. Ve skutečnosti to není vůbec pravda. Podle legendy Percy Spencer vynalezl mikrovlnnou troubu, když si všiml, že zapnutý magnetron rozpustil v kapse čokoládovou tyčinku. Ale čokoládová tyčinka byla jen zabalená do fólie, což možná přispělo k procesu zahřívání.

Ale kdo skutečně vynalezl fólii? Ve skutečnosti se názory radikálně liší. První folie byla zlatá, také se jí říká Objevila se velmi dávno, dokonce i u starých Řeků a Egypťanů. To je způsobeno skutečností, že zlato je nejtažnější a nejkujnější kov, to znamená, že není obtížné jej zploštit do nejtenčího plechu. Používal se na zdobení šperků a zlacení.

V Japonsku řemeslníci vykovali a natahovali kus zlata, až se změnil na plát fólie. Když jsou listy velmi tenké, ne tlustší než 0,001 mm, fólie se opět mezi vrstvami papíru srazí. Toto umění existuje po mnoho staletí pouze v Japonsku.

Můžete dokonce jíst zlatou fólii. V Potravinářský průmysl jedná se o přísadu E175, používanou pro dekoraci různé pokrmy jako zmrzlina.

Nyní je ceněn nejen pro svou uměleckou hodnotu, ale také pro vysokou elektrickou vodivost a odolnost proti korozi. A to jsou důležité vlastnosti pro elektrotechniku.

Kdo vynalezl fólii? Ve skutečnosti má hliníkový produkt dlouhou a kontroverzní historii. Jejím předkem byla cínová fólie, staniol, která se až do dvacátého století hojně používala při výrobě zrcadel, při balení potravin a ve stomatologii. Ocel ale byla toxická a měla nepříjemný cínový zápach, takže se v potravinářském průmyslu neprosadila.

brilantní vynález

Kdo vynalezl fólii? Zajímavosti mluvit o tomto "geniálním" vynálezu. V roce 1909 sledoval mladý inženýr z Curychu Robert Victor Neher mezinárodní závod balónů a náhodou zaslechl, jak se fanoušci dohadují o tom, které letadlo vydrží ve vzduchu nejdéle. Neera to napadlo nejlepší výsledek stálo by za to zakrýt hedvábný balónek tenkou vrstvou hliníkové fólie.

Balón navržený Neherem bohužel nemohl létat. Ale stroj na výrobu nejtenčích hliníkových pásků, tedy fólie, už byl postaven. Po několika pokusech a omylech, ne bez pomoci kolegů (Edwin Laubert a Alfred Moody), se Neherovi přesto podařilo uspět. Patent na výrobu hliníkové fólie byl přijat 27. října 1910.

Neher a továrny na čokoládu

První, kdo ocení výhody nového obalový materiál cukráři. Předtím se čokoláda prodávala na kusy na váhu. Kromě toho se názory liší. Někteří historici říkají, že čokoládovna Tobler podepsala první smlouvu s Neher na dodávku fólie. Jiní tvrdí, že továrny Nestlé přišly s nápadem použít hliníkovou fólii k ochraně spotřebitelů před rozpuštěnou čokoládou. Jiní připisují myšlenku čokoládových obalů z tohoto materiálu Franklinu Marsovi, majiteli továrny Mars. Hliníkový obal byl úspěšnou inovací důvtipného podnikatele. V USA byly Life Savers poprvé zabaleny do fólie v roce 1913.

Kdo tedy vynalezl fólii? Někteří tvrdí, že to udělal proto, aby se jeho oblíbené sladkosti tak rychle nezkazily.

Později se alobal používal k balení léků, cigaret, oleje, kávy a dokonce i džusu. Zároveň se objevily první role domácí fólie na balení čehokoli.

Na barvě záleží

Takže po tom všem, kdo vynalezl fólii? Dodnes je to kontroverzní záležitost. S jistotou je známo pouze to, že v roce 1915 Neher přišel na způsob, jak vyrobit fólii vícebarevnou. Ale v roce 1918 byl odveden do armády, kde 27. listopadu téhož roku zemřel na španělskou chřipku. Jeho myšlenka ale nezmizela a v roce 1933 se Konrad Kurz stal objevitelem metody katodové depozice. Tato metoda umožnila nanést nejtenčí rovnoměrnou vrstvu zlata na hliníkovou podložku. Tato fólie byla použita pro horkou ražbu. Světové války a totální ekonomický úpadek donutily výrobce změnit vrstvu pravého zlata na vrstvu žlutého laku s pokoveným základem. Tak se objevila moderní vícebarevná fólie. Barevná pestrost a levnější výroba rozšířily záběr materiálu.

Jiný příběh

Otázka zůstává nevyřešena: kdo vynalezl fólii? Existuje další verze jeho vzhledu a není spojena s balónky, ale s tabákovým průmyslem. Často se stává, že objevy přicházejí na mysl více lidí téměř současně. Až do počátku 20. století byly doutníky a cigarety baleny, aby byly chráněny před vlhkostí tenké plechy cín. Richarda Reynoldse, který v té době pracoval v tabákové továrně svého strýce, napadlo místo cínu použít hliník, levnější a lehčí materiál. První vzorek hliníkové fólie vyrobil v roce 1947.

Fólie a lotos

Němečtí vědci oznámili 16. dubna 2015 vynález materiálu, na který se nelepí kapalina, v r. tento případ- jogurt. nový materiál- jedná se o hliníkovou fólii pokrytou mikroskopickými dutinami, ve kterých se shromažďuje vzduch a zabraňuje pronikání kapaliny dovnitř. Vědci tento nápad zachytili na lotosovém listu, který odpuzuje vodu a nečistoty.

Japonské společnosti jsou již připraveny uvést vynález do praxe vývojem speciálních víček na jogurty.